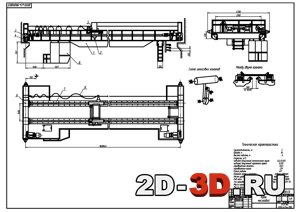

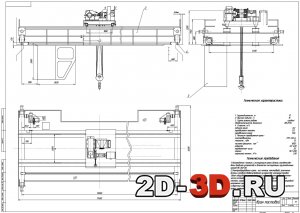

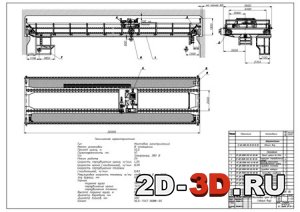

Мостовой кран грузоподъемностью 30/5 тонн

Категории: Чертежи мостовых кранов / Краны

| Тип проекта | Кол-во листов (чертежей) | |

| Формат |

Дипломный проект с чертежами и расчётами в редактируемых форматах

Техническая характеристика крана:

грузоподъемность: главный крюк 30 т., вспомогательный крюк 5 т.;

высота подъема: главный крюк 12 м., вспомогательный крюк 14 м.;

скорость подъема: главный крюк 8 м/мин., вспомогательный крюк 20 м/мин.;

скорость передвижения тележки 40 м/мин.;

скорость передвижения крана 80 м/мин.

Список чертежей:

Схема механизации цеха на ООО ""35-ый механический завод"

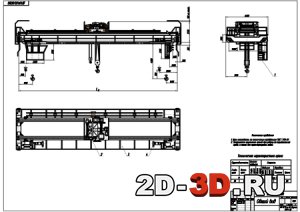

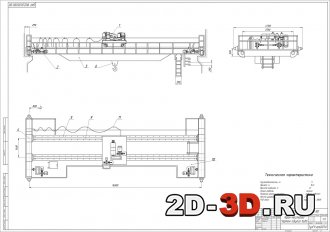

Общий вид мостового крана

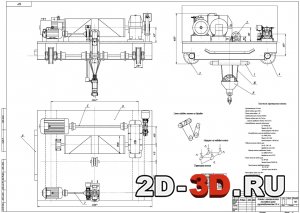

Механизм главного подъема

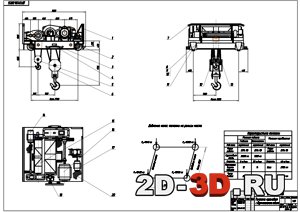

Механизм вспомогательного подъема

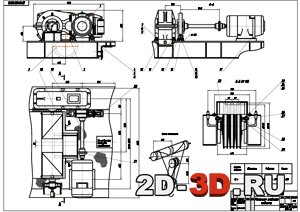

Механизм передвижения крана

Механизм передвижения тележки

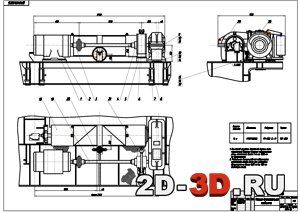

Тележка крановая с двумя механизмами подъема

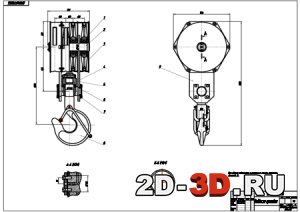

Подвеска крюковая

Установка барабана 615

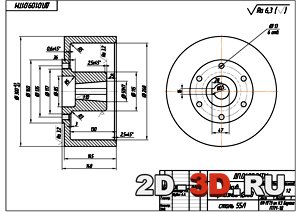

Шкив тормозной d 300

Тиски пневматические

Электрическая схема мостового крана

Шлифовальная операция

Токарная операция

Сверлильная операция

Исследовательская часть 1

Исследовательская часть 2

Содержание РПЗ:

Введение.

Расчет механизма главного подъема.

Расчет механизма вспомогательного подъема.

Расчет механизма передвижения тележки.

Расчет механизма передвижения крана.

Технологическая часть.

Промышленная экология и безопасность.

Экономическая часть.

Электрическая часть.

Исследовательская часть.

КФ МГТУ им. Н.Э. Баумана ПТМ-1Д

Чертежи выполнены в Компас и AutoCAD, dwg и cdw формат файлов.

Похожие материалы

Тележка электрического мостового крана грузоподъёмностью 14 т.

Тележка электрического мостового крана грузоподъёмностью 14 т.

Мостовой кран грузоподъемностью 5 тонн на складе временного хранения пакетированного металлопроката

Мостовой кран грузоподъемностью 5 тонн на складе временного хранения пакетированного металлопроката

Мостовой кран г/п 5 т.

Мостовой кран г/п 5 т.

Электрический мостовой кран грузоподъемностью 12 т

Электрический мостовой кран грузоподъемностью 12 т

Мостовой кран г/п 10 тонн

Мостовой кран г/п 10 тонн

Башенный кран г/п 15 тонн

Башенный кран г/п 15 тонн

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.