Пневматическая система электролизера для выплавки алюминия

| Тип проекта | Кол-во листов (чертежей) | |

| Формат |

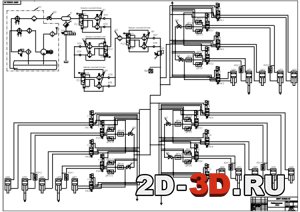

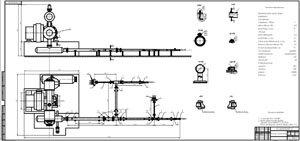

Пневматическая система электролизера для выплавки алюминия

Дипломный проект

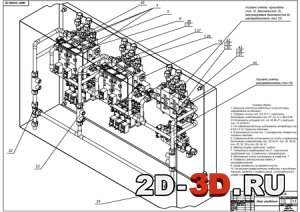

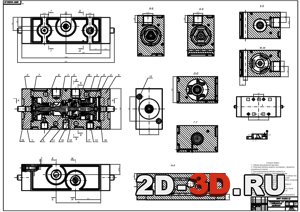

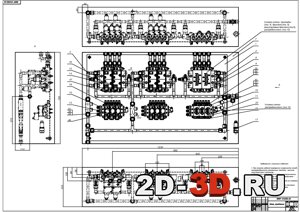

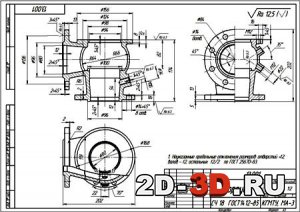

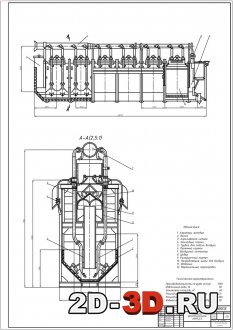

Список чертежей и листов графической части диплома: анализ исходного задания, выбор оборудования для подготовки сжатого воздуха, пневматическая схема электролизера, шкаф управления на 3 листах, сборка шкафа управления, сборочная еденица шкафа управления, дроссель регулируемый, распределитель 3/2 с пневматическим управлением, крепления фильтров и распределителя, математическая модель движения штока пневмоцилиндра, оценка экономической эффективности.

В проекте была рассмотрена пневматическая система электролизера пробойника.

При анализе системы были рассмотрены существующие пневматические устройства применяемые для алюминиевой промышленности у различных производителей. Показаны особенности аппаратуры применяемой на фирме Festo и эволюция в определении положения штока.

На этапе выбора схемы системы подготовки воздуха, были рассмотрены необходимые составные части системы и по показателям качества и конкурентоспособности были выбраны устройства обеспечивающие требования технического задания. В результате были предложены 2 схемы, основанные на применении винтового компрессора. Особенностями и преимуществами данных схем является: индивидуальное питание электролитных ванн, уменьшение шума работы системы, повышение качества воздуха, уменьшение эксплуатационных расходов. Для случая индивидуального питания были рассчитаны параметры системы: давление компрессора 13 бар, производительностью 1,9 м?/мин, и мощностью 15 кВт, пропускная способность пневматических устройств подготовки воздуха 3456л/мин, пропускная способность равная 3270 л/мин и 190 л/мин для пневмоаппаратуры цилиндров пробойников и цилиндров дозаторов соответственно.

Для повышения надежности системы подготовки сжатого воздуха, был введен блок состоящий из пневматического распределителя и двух фильтров. Введение такого элемента в систему позволяет сократить простои в производстве и уменьшить убытки.

В дипломном проекте была построена математическая модель, описывающая изменение хода от времени, давления в поршневой и штоковой полости. В результате решения были получено, что опускание происходит за 3,1 в случае отсутствия алюминиевой корки, и за 3,2 с при образовании корки. Используя эту модель возможно определять положение корки не использую сложных и дорогостоящих устройств.

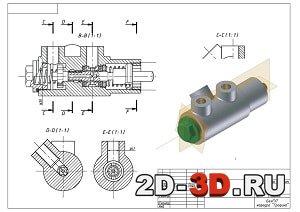

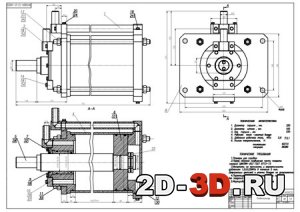

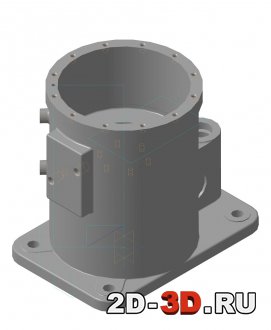

Пневматическое оборудование управления пневмоцилиндрами, было размещено в 1 шкафе управления. Для системы определения положения штока был сконструирован регулируемый дроссель, имеющий простую конструкцию и позволяющий менять пределы регулирования проходного сечения в широких пределах.

В экономической части была рассмотрена экономическая эффективность применения пневматической системы. По полученным данным система окупится в течении одного года, а чистый дисконтированный доход достигнет 1127077 у.е. на 5 году использования системы.

В части по безопасности и экологичности были рассмотрены основные факторы влияющие на здоровье человека на предприятии. Описаны способы очистки отходящих газов от электролизера. Необходимо отметить, что система подготовки воздуха не наносит вред здоровью. Описана техника безопасности работы с компрессорами высокого давления.

В технологической части были описаны особенности сборки шкафа управления. Так, же были рассмотрены особенности пайки и проверки шкафа на герметичность.

СОДЕРЖАНИЕ

1. Введение

2. Реферативный обзор

2.1. Особенности подготовки сжатого воздуха в настоящее время

2.2. Особенности оборудования для пневматической системы электролизера

3. Формирование пневматической схемы работы электролизера

3.1. Формирование показателей качества – функциональной пригодности и конкурентоспособности

3.2. Морфологический метод

3.3. Определение класса загрязнения сжатого воздуха

3.4. Расчет расхода системы

3.5. Структурный анализ системы подготовки сжатого воздуха

3.6. Рассмотрение способов определения положения штока

3.7. Описание пневматической схемы

4. Определение параметров системы

4.1. Определение производительности компрессора. Выбор компрессора на рассчитанные параметры

4.2. Выбор оборудования на рассчитанные параметры

5. Математическое моделирование движения штока цилиндра пробойника

5.1. Основные периоды в работе пневмоцилиндра.

5.2. Описание работы пневмоцилиндра при прямом ходе

5.3. Математическая модель движения штока пневмоцилиндра.

5.4. Численное решение математической модели движения пневмоцилиндра

5.4.1. Решение математической модели, при отсутствии алюминиевой корки

5.4.2. Решение математической модели, при существовании алюминиевой корки

6. Описание и расчеты конструкции

6.1. Распределитель с пневматическим и ручным управлением

6.2. Регулируемый дроссель

7. Оценка экономической эффективности применения пневматической системы электролизера для выплавки алюминия

7.1. Технико-экономическое обоснование применения способа определения положения штока

7.2. Расчеты затрат на проектирование способа определения положения штока

7.3. Расчет затрат на изготовление устройств для определения положения штока.

7.4. Расчет затрат на эксплуатацию пневмосистемы

7.5. Расчет экономической эффективности.

7. Экологичность и безопасность

8.1. Общие положения

8.2. Метеорологические условия производственной среды (температура воздуха, относительная влажность воздуха, скорость движения воздуха, интенсивность теплового излучения)

8.3. Вредные химические вещества в производстве

8.4. Шум на производстве

8.5. Вибрация в производстве

8.6. Электромагнитные, электрические и магнитные поля в производстве

8.7. Пожаробезопасность на предприятии

8.8. Освещение

8.9. Действие электрического тока на работу человека на промышленных предприятиях

8.10. Очистка отходящих газов от электролизера

8.11. Техника безопасности работы с компрессорами высокого давления

9. Технология сборки шкафа управления

Заключение

Список литературы

Приложение

Чертежи выполнены в AutoCAD.

Кафедра гидромеханики и гидравлических машин. МОСКОВСКИЙ ЭНЕРГЕТИЧЕСКИЙ ИНСТИТУТ.

Похожие материалы

Расчет пневматической установки для подачи сжатого воздуха

Расчет пневматической установки для подачи сжатого воздуха

Пневматический цилиндр

Пневматический цилиндр

Пневмоцилиндр ПЦ320-250 с деталировкой

Пневмоцилиндр ПЦ320-250 с деталировкой

Пневмораспределитель

Пневмораспределитель

Глубокая аэролифтная флотационная машина АФМ 2,5

Глубокая аэролифтная флотационная машина АФМ 2,5

Привод пневматический для поджатия деталей

Привод пневматический для поджатия деталей

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.