Проектирование предприятия по эксплуатации и ремонту парка строительных машин

Кол-во чертежей: 6

Теги: Avtoservis

Категории: Краны / Проектирование предприятий, участков, цехов

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | Компас-3d, cdw, docx, Word | 70 (6) |

Проектирование предприятия по эксплуатации и ремонту парка строительных машин

Курсовой проект

Курсовой проект содержит следующие разделы: разработка карты смазки машины; расчет и проектирование производственного предприятия; расчет плана-графика по проведению ТО и ремонтов; технологическая карта восстановления детали.

В курсовом проекте использовано 11 таблиц, 6 рисунков, 1 приложение, список использованной литературы содержит 6 источников. Общий объем курсового проекта составляет 70 страниц.

Список чертежей:

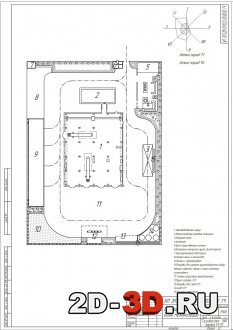

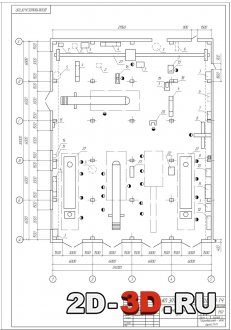

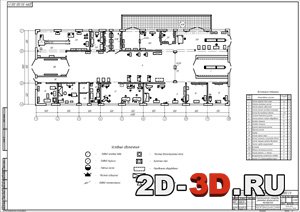

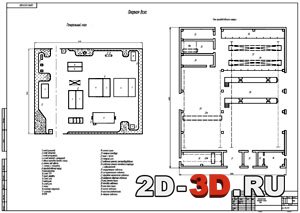

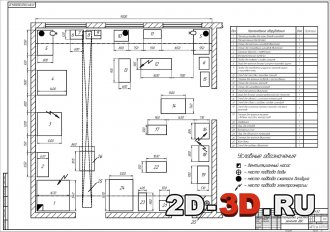

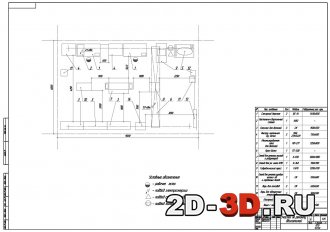

1. Генеральный план базы механизации2. Ремонтно-механический цех

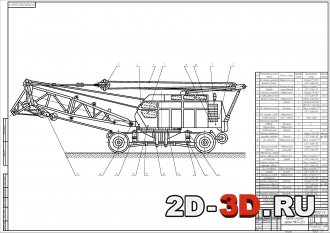

3. Карта смазки крана МКП-25

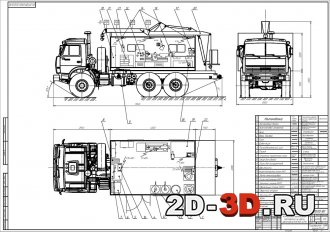

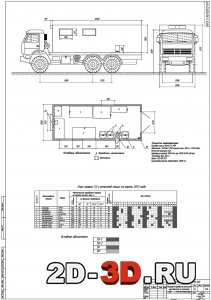

4. Передвижная автомобильная мастерская. Компоновка передвижной мастерской на шасси автомобиля КАМАЗ-43114

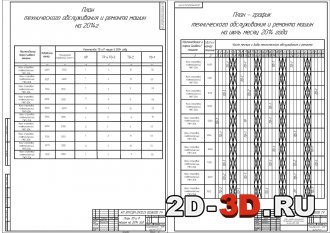

5. План-график ТО и Р машин на год.

6. План-график технического обслуживания и ремонта машин на месяц

Содержание расчетно-пояснительной записки:

Введение

1 Организация эксплуатации, технического обслуживания и ремонта ПТ и СДМ

1.1 Описание объекта технического обслуживания и ремонта

1.2 Приемка машины и ввод в эксплуатацию

1.3 Система технического обслуживания и эксплуатационного ремонта ПТ и СДМ

1.4 Техническое диагностирование ПТ и СДМ

2 Смазка и заправка машин

2.1 Выбор смазочных материалов

2.2 Разработка карты смазки агрегата или машины

2.3 Мероприятия по экономии топлива и смазочных материалов

2.4 Регенерация и утилизация масел

3 Расчет и проектирование ремонтного предприятия

3.1 Расчет годовой производственной программы эксплуатационного предприятия

3.2 Определение действительного фонда рабочего времени

3.3 Расчет числа и номенклатуры оборудования и рабочих

3.4 Выбор системы организации ТО и ремонта, определение действительного фонда рабочего времени эксплуатационного предприятия

3.5 Проектирование базы механизации машин

3.5.1 Разработка генерального плана предприятия

3.5.2 Расчет зон ТО и Р

3.6 Расчет производственных площадей и складских помещений

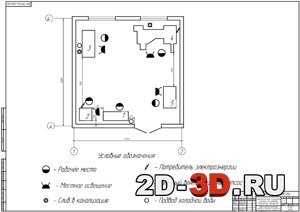

3.7 Компоновка оборудования на передвижных станциях ТО и Р

3.8 Определение числа передвижных мастерских и топливозаправщиков

4 Расчет плана-графика по проведению ТО и ремонтов

5 Технология ремонта машин

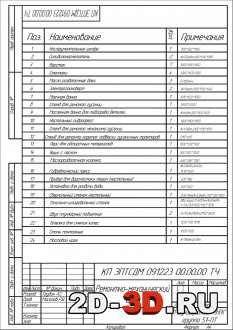

5.1 Перечень основных быстроизнашиваемых узлов и деталей машин, лимитирующих их безопасность

5.2 Разработка технологической карты ремонта детали

6 Хранение машин, монтаж, демонтаж

Охрана труда и мероприятия по предупреждению загрязнения окружающей среды

Заключение

Список использованных источников

«Эксплуатация подъемно-транспортных, строительных и дорожных машин»

Тема курсового проекта: «Проектирование предприятия по эксплуатации и ремонту парка строительных машин»

Исходные данные для расчета:

модель крана - МКП-25А

грузоподъемность максимальная, т - 25

грузоподъемность при максимальном вылете, т - 5,4

вылет максимальный, м - 12

вылет при максимальной грузоподъемности, м - 4

скорость, м/мин:

подъема груза - 0,9; 6

опускания груза - 1,1; 6,7

передвижения крана - 33; 125

частота вращения крана, об/мин - 0,56

масса, т - 36,6

В курсовом проекте дана общая схема анализа организации обеспечения работоспособности парков подъемно-транспортных, строительных, коммунальных и дорожных машин эксплуатационных предприятий, проведены расчеты производственной программы технического обслуживания и ремонта машин и сравнительный анализ фактического и расчетного количества трудовых и материальных ресурсов производственных подразделений для обоснования выбора направления технического сервиса машин предприятия.

Годовая производственная программа ремонтных работ рассчитывается исходя из объема работ, связанных с проведением технического и ремонта парка машин соответствующей номенклатуры.

Для расчета необходимы: структура ремонтного цикла и периодичность ремонтов основного технологического оборудования или парка дорожно-строительных машин; средняя длительность простоя в ремонтах, трудоемкость ремонтов. Эти данные применяются для определения коэффициента технического использования и трудоемкости каждого вида технического обслуживания и ремонта.

Обеспечение коэффициента технического использования, вычисленного по нормативам, характеризует качество службы технической эксплуатации. В связи с этим необходимо рассчитывать коэффициент по нормативным данным и затем сопоставлять его с фактически достигнутым значением, определяемым по уравнению. Кроме того, расчет этого коэффициента является первым этапом расчета производственных программ по ТО и ремонту.

Мероприятия по экономии топлива и смазочных материалов

При существующих высоких ценах на нефтепродукты экономия топлива и смазок при эксплуатации все увеличивающегося парка подъемно-транспортных, строительных, дорожных и коммунальных машин является важнейшей задачей. Дорожно-строительные организации ежегодно расходуют тысячи тонн нефтепродуктов. Эффективность их использования существенным образом зависит от обеспечения надежной и экономичной работы двигателей и систем, потребляющих нефтепродукты. Экономить смазочные материалы и топливо нужно на всех стадиях их потребления.

Для эффективного использования топлива и смазочных материалов их необходимо применять в соответствии с рекомендациями заводов изготовителей машин. Несоответствие качества нефтепродуктов требованиям технической документации нарушает нормальную работу двигателей. Экономия топлива достигается путем снижения времени работы машин вхолостую, сокращения порожних пробегов, применении прогрессивных методов производства механизированных работ, поддержания нормальных тепловых режимов работы двигателей, своевременного регулирования топливной аппаратуры. В зимнее время необходимо переходить на использование топлива и смазочных материалов зимних сортов.

Особое место в обеспечении экономичного расхода топлива и смазочных материалов занимает их учет по каждой машине, выполнение смазочных работ по графикам и в точном соответствии с картами смазки, сбор отработавшего масла для его последующей регенерации в соответствии с установленными правилами.

При хранении жидкого топлива потери возникают от утечки через неплотности соединений, выветривания, испарения через дыхательный клапан и при наполнении резервуаров.

Потери от выветривания через неплотности люков резервуаров за летний сезон могут достигать 3-5% от количества хранимого топлива. В результате вентиляции резервуаров через дыхательный клапан за год потери достигают 1%. При заполнении резервуара топливом за счет вытеснения из него паров потери могут достигать 0,01 % вместимости резервуара.

Потери топлива сокращаются при уменьшении колебаний температурного режима резервуаров путем их подземного размещения, а при открытом хранении - при окраске резервуаров алюминиевой краской или белилами.

Все емкости, применяемые для транспортирования и хранения топлива и смазки, должны быть чистыми. Заполнять их можно только теми материалами, которые в них находились ранее. Топливо в полевых условиях может храниться непосредственно в цистернах-заправщиках; в специальных запасных цистернах; в контейнерах и бочках, установленных во временных закрытых складах или под навесом. Временные склады закрытого типа следует применять лишь для хранения бензина. Для дизельного топлива рекомендуется использовать в качестве основной емкости для хранения автозаправщик, который будет ежедневно доставлять и раздавать топливо.

Смазочные материалы необходимо хранить в бочках и контейнерах, устанавливаемых под навесом или в специально отведенных закрытых помещениях.

Потери топлива и смазочных материалов при заправке дорожных машин происходят от испарения, разлива, расплескивания, при использовании неисправного или несоответствующего назначению инвентаря и оборудования. По этим причинам потери, например, дизелного топлива составляют 2%, дизельного масла - до 6%, трансмиссионного масла — до 7%.

Для избежания потерь следует осуществлять только закрытую заправку с помощью насосных систем, резиновых шлангов и раздаточных кранов с максимальной механизацией труда. Для этого на стационарных постах применяют топливо и маслораздаточные колонки, мотопомпы и ручные насосные агрегаты, пневматические солидолонагнетатели, а в полевых условиях - механизированные заправочные агрегаты.

Наиболее рационально заправлять машины на месте их работы из механизированных заправочных агрегатов, размещенных на шасси автомобиля или прицепа. При этом потери и расходы топлива на каждую заправку сокращаются более чем в 5 раз, а рабочее время машины на полезную работу увеличивается на 5—8%. При механической заправке на месте работы машины экономия топлива составляет примерно 400-500 кг на одну машину в год.

Топливные баки необходимо заполнять горючим не более чем на 90% их объема. При несоблюдении этого условия во время движения топливо проливается через край бака, а при нагреве - через пробку.

Применение раздаточных кранов, особенно автоматических, устраняет переполнение баков топливом. При заполнении топливного бака им уровня трубы крана или насадки заправочного пистолета автоматически прекращается подача топлива, что предотвращает переполнение бака.

Потери солидола (до 5%) происходят при заполнении ручного рычажно-плунжерного шприца и при смазке машины неисправным шприцем. Неисправный наконечник шприца, надетый на пресс- масленку, пропускает значительное количество солидола мимо масленки. Кроме того, попавший в шприц воздух вызывает перебои в подаче солидола, что также приводит к потерям во время выпуска воздуха из шприца.

Организация рациональной заправки машин предусматривает применение исправного и чистого специального оборудования и инвентаря. Только при этом условии можно обеспечить сохранность нефтепродуктов, предохранить их от загрязнения, потерь и создать удобство в обслуживании.

Регенерация и утилизация масел

Отработанный нефтепродукт - это нефтепродукт, наработка которого достигла установленного для него срока, утративший в процессе эксплуатации показатели качества, установленные нормативно-технической документацией, или непригодный для использования по прямому назначению.

Отработанные нефтепродукты подлежат регенерации (восстановлению) для их повторного использования. Все строительные организации независимо от объема потребления свежих нефтепродуктов обязаны осуществлять их сбор и сдачу на базы нефтесбытовых организаций.

Министерством устанавливается норма сбора отработанных нефтепродуктов по структурно подчиненным и непосредственно подведомственным организациям согласно выделенным фондам на свежие топливосмазочные материалы (ТСМ).

Норма сбора и сдачи отработанных нефтепродуктов должна планироваться по организации как в целом, так и по группам отработаны нефтепродуктов.

Группы для сбора и сдачи отработанных нефтепродуктов регламентируют в соответствии с ГОСТ 21046-86 «Нефтепродукты отработанные».

Возможно полное или частичное восстановление эксплуатационных свойств ТСМ. Обычно частичное восстановление выполняют с помощью установок, отделяющих только механические примеси и воду. Для очистки ТСМ используются три основных способа: отстаивание, фильтрование и центробежное сепарирование. Для активизации применяются электромагнитное и электростатическое поля, ультразвук и другие методы.

Отстаивание - один из самых простых способов очистки, при котором вода и механические примеси оседают на дно резервуара. После отстоя топливо и масло перекачивают через фильтры в резервуары (тару). Отстаивание применяется как самостоятельный процесс восстановления качества ТСМ, а также как предварительный процесс, предшествующий фильтрации. При отстаивании удаляются частицы размером более 2 мкм, а из масла из-за его высокой для слива отстоя вязкости только более 50 мкм. Отстаивание является медленным процессом расслоения, длительность которого зависит от вязкости ТСМ и состава загрязнений. Например, при температуре 20°С для удаления из верхних слоев дизельного топлива механических примесей на 90-95% и воды необходимо 50-100 ч. При этом все равно не оседают частицы примесей размером менее 15 мкм. При очистке для ускорения процесса отстоя масло подогревают до 60-80°С. Сильно обводненные моторные масла после удаления из них воды и осадков обычно малопригодны для работы в двигателе, так как в воде растворяется значительная часть присадок. Поэтому их используют в гидросистемах навесного оборудования тракторов, воздухоочистителях и других агрегатах.

Фильтрование производится с помощью пористых перегородок (фильтров), пропускающих жидкость, но задерживающих твердые частицы. Фильтрацию обычно применяют для топлива и рабочих жидкостей. Фильтрация моторных и трансмиссионных масел из-за их высокой вязкости затруднена. Наиболее распространенными фильтрующими материалами являются фильтр-диагональ, капроновая ткань, хлорин и др. Они обеспечивают очистку от механических примесей размером более 30-40 мкм. Значительно выше эффективность фильтрации неткаными материалами (тонкость фильтрации до 10-20 мкм). Использование бумажных фильтров позволяет очистить топливо от более мелких примесей (свыше 5 мкм). Для очистки маловязких ТСМ (потлив и рабочих жидкостей) могут использоваться фильтры-сепараторы, основу которых составляют пакеты фильтрующих, коагулирующих и водоотталкивающих элементов. Конструкции фильтровальных установок различны, но обычно они включают в себя фильтр (одно- и многосекционный), насос с приводом от электродвигателя и систему подогрева. Для очистки масел часто применяется центробежное сепарирование в тарельчатых и трубчатых центрифугах. В трубчатом барабане осаждение частиц происходит под действием центробежной силы со скоростью vц при скорости осевого движения vс. В тарельчатой центрифуге во вращающемся роторе под некоторым углом ? к оси вращения помещены тарелки. Жидкость подается в барабан, выходя из негo распадается на ряд струй, идущих по межтарельчатому зазору (0,7 -0,8 мм), и выходит по концентрическому каналу, примыкающему к оси, на которой закреплен ротор. Центробежные очистители применяют для рабочих жидкостей на стационарных постах и строительных объектах. Большинство из них обеспечивает очистку до содержания механических примесей 0,005% по массе и обезвоживание до 0,06% по массе. По эффективности большая часть центробежных очистителей эквивалентна пятимикронному фильтру, но они требуют меньших затрат на эксплуатацию за счет их большей грязеемкости и отсутствия необходимости смены фильтро-элементов. При небольших объемах баков (до 2 м3) и небольшом загрязнении масла очистка каждого бака осуществляется поочередно посредством перестыковки центробежного очистителя. Такая схема установки позволяет делать ее мобильной и присоединять к внешнему резервуару. Масло из бака многократно пропускается через центрифугу, очищается и после каждого прохода возвращается в бак.

Процесс очистки значительно ускоряется, если очищаемую жидкость собрать в отдельную емкость, а затем, очистив систему промывочной жидкостью и удалив ее, залить через центрифугу рабочую жидкость из резервного бака. При использовании этой схемы обычно требуется три емкости: для чистой рабочей жидкости, рабочей жидкости, требующей очистки, и промывочной жидкости.

На эксплуатационных предприятиях применяются центробежные сепараторы типа CJI, например CJI-3 (производительность 5750 л/ч, потребляемая мощность 5,5 кВт), или передвижные стенды типа СОГ, например стенды СОГ-914, 913, 918, 922. Несмотря на несколько меньшую производительность, качество очистки масла с помощью стендов типа СОГ лучше, чем сепараторами. К стендам можно подключать приборы оперативного контроля чистоты жидкости на входе и выходе.

Качество топлива с отклонениями по вязкости, плотности, температуре вспышки, зольности, содержанию серы или октановое число бензина могут быть исправлены введением соответствующих присадок ни смешением с одноименным продуктом, имеющим запас качества по исправляемым показателям.

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | Компас-3d, cdw, docx, Word | 70 (6) |

Похожие материалы

Передвижная ремонтная мастерская на базе КамАЗ-43118 по текущему ремонту гидро- и пневмосистем дорожно-строительных машин на объектах строительства

Передвижная ремонтная мастерская на базе КамАЗ-43118 по текущему ремонту гидро- и пневмосистем дорожно-строительных машин на объектах строительства

Совершенствование ремонта сельскохозяйственной техники на предприятии с разработкой технологии восстановления поршневого пальца

Совершенствование ремонта сельскохозяйственной техники на предприятии с разработкой технологии восстановления поршневого пальца

Опорная база передвижной механизированной колонны

Опорная база передвижной механизированной колонны

Проект участка по ремонту тормозных барабанов с разработкой приспособления для снятия и установки колес

Проект участка по ремонту тормозных барабанов с разработкой приспособления для снятия и установки колес

Участок агрегатного ремонта двигателей автомобилей КамАЗ

Участок агрегатного ремонта двигателей автомобилей КамАЗ

Проект АТП для грузовых автомобилей с разработкой агрегатного участка

Проект АТП для грузовых автомобилей с разработкой агрегатного участка

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.