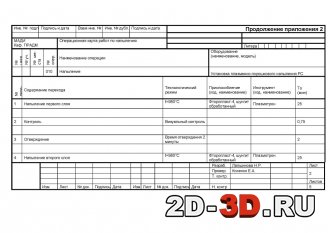

Технологический процесс изготовления зубьев ковшей роторных экскаваторов

Кол-во чертежей: 3

Теги: МАДИ

Категории: Чертежи проекты / Технология машиностроения. Изготовление и восстано

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | cdw, docx, Компас-3D, cdw |

Разработка технологического процесса производства ковшей ДСМ с применением ПКМ

КУРСОВАЯ РАБОТА

по дисциплине «ИНТЕЛЛЕКТУАЛЬНЫЕ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ В МАШИНОСТРОЕНИИ»

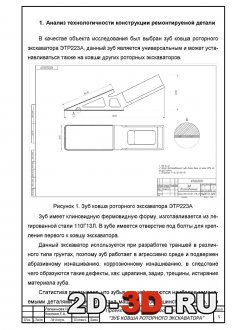

Целью данной работы является изучение и разработка технологического процесса изготовления зубьев ковшей роторных экскаваторов, путем плазменного напыления на готовый стальной зуб полимерного материала, значительно повышая таким образом износостойкость и коррозионную стойкость детали. Что в свою очередь обеспечивает улучшение эксплуатационных характеристик при более высоких экономических показателях, на примере зуба ковша роторного экскаватора ЭТР223А.

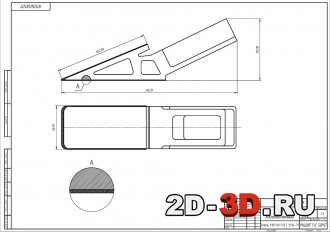

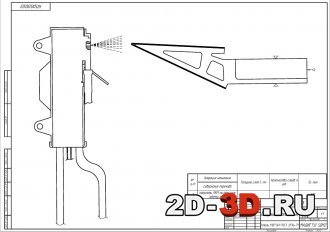

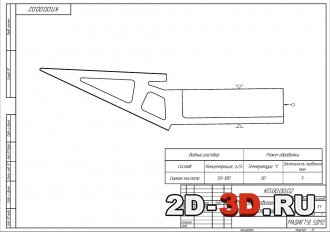

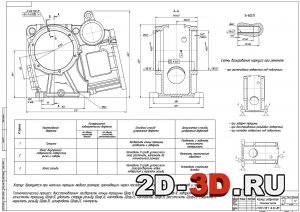

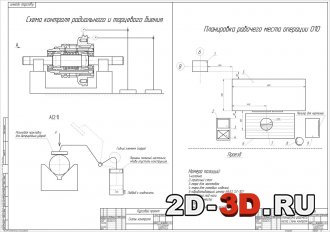

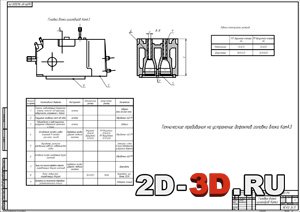

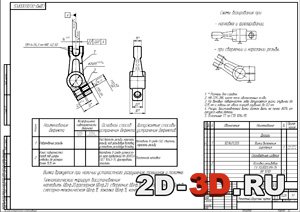

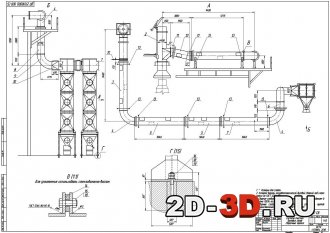

Список чертежей: зуб, напыление, окисление поверхности зуба.

Содержание РПЗ

Введение

1. Анализ технологичности конструкции изготавливаемой детали

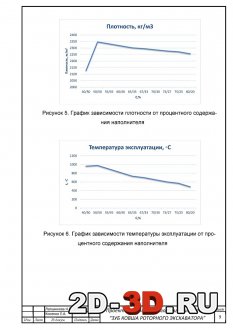

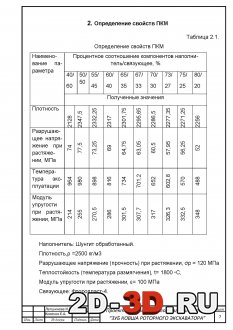

2. Определение свойств ПКМ

3. Разработка технологического процесса производства детали с применением ПКМ

4. Принятие единого конструкторско-технологического решения

5. Организация контроля качества детали из ПКМ

6. Список литературы

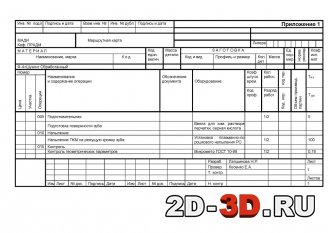

7. Приложения

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ)

Факультет ДМ

Кафедра производства и ремонта автомобилей и дорожных машин

Производство детали будет проводиться методом плазменного напыления порошкового ПКМ на предварительно обработанную поверхность детали[1,2,3,4]. Существует также метод газопламенного напыления порошкового ПКМ. Плазменное напыление имеет ряд преимуществ (по сравнению с газопламенным напылением), таких как:

- высокая производительность процесса от 2 - 8 кг/ч для плазмотронов мощностью 20 - 60 кВт до 50 - 80 кг/ч при более мощных распылителях (150 - 200 кВт);

- большое количество параметров, обеспечивающих гибкое регулирование процесса напыления;

- регулирование в широких пределах качества напыленных покрытий, в том числе получение особо качественных при ведении процесса с общей защитой;

- высокие значения КИМ (0,2 - 0,8);

- возможность комплексной механизации и автоматизации процесса;

- широкая доступность метода, достаточная экономичность и невысокая стоимость простейшего оборудования.

- возможность напыления ПКМ на широкий диапазон материалов;

- безвредность.

Также плазменным напылением можно получить высокие показатели износостойкости, тепло- и коррозионный стойкости, благодаря использованию ПКМ на основе фторопластов и полиамидов.

Напыляемым материалом будет являться ПКМ с фторопласт-4 в качестве связующего и шунгита обработанного в качестве наполнителя. В сравнении с покрытием из чистого политетфторэтиленом (Ф-4) данного покрытие обладает более высокими показателями прочности при растяжении, теплостойкости и износостойкости.

В связи с малой толщиной напыляемого слоя, отверждение будет проводиться на воздухе при комнатной температуре. Для получения более качественной поверхности рекомендуется выдержать готовое изделие в течение 3-4 часов.

При производстве детали могут возникнуть следующие дефекты, связанные с нарушением технологии изготовления [1,2,3,4]. Наиболее распространенными видами дефектов являются:

- дефекты, связанные с некачественной поверхностью (после ее предварительной подготовки). В связи с чем покрытие будет обладать недостаточной адгезией с поверхностью детали. Данный дефект может быть обнаружен в ходе эксплуатации детали;

- дефекты, связанные с низкой когезионной прочностью наносимого ПКМ. Малое значение когезионной прочности может быть связано с неравномерным расплавлением порошкового материала в плазмотроне. Данный дефект может быть обнаружен в ходе эксплуатационных испытаний;

- дефекты, связанные с использованием некачественного ПКМ. Некачественным ПКМ может являться материал с абразивными частицами. Также некачественным может являться материал, который не обладает требуемыми геометрическими параметрами частиц порошка;

- дефекты, связанные с неточностью напыления покрытия из ПКМ. Данный дефект может быть связан с некачественной работой оператора, выполняющего операцию напыления. Может быть обнаружен на этапе контроля геометрии изготовленной детали с использованием микрометра.

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | cdw, docx, Компас-3D, cdw |

Похожие материалы

Разработка технологического процесса ремонта корпуса редуктора лифта ПП-0411Щ

Разработка технологического процесса ремонта корпуса редуктора лифта ПП-0411Щ

Технологический процесс сборки узла подшипников и изготовления втулки

Технологический процесс сборки узла подшипников и изготовления втулки

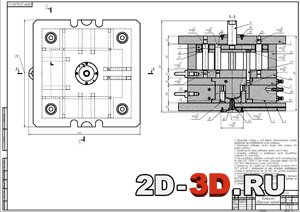

Разработка литиевой формы для производства деталей из полимерного материала типа «крышка»

Разработка литиевой формы для производства деталей из полимерного материала типа «крышка»

Проектирование технологического процесса восстановления головки цилиндра двигателя КамАЗ

Проектирование технологического процесса восстановления головки цилиндра двигателя КамАЗ

Разработка технологического процесса восстановления вилки включения сцепления трактора МТЗ-80/82

Разработка технологического процесса восстановления вилки включения сцепления трактора МТЗ-80/82

Модернизация системы очистки отходящих газов фриттоварочной печи

Модернизация системы очистки отходящих газов фриттоварочной печи

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.