Колосниковый охладитель “Волга – 50”

Кол-во чертежей: 4

Теги: Вал

Категории: Производство кирпича, блоков, бетона, панелей / Холодильное оборудование

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | dwg, AutoCAD, docx, word | 43 |

Эксплуатация и ремонт колосникового охладителя “Волга – 50”

Курсовой проект

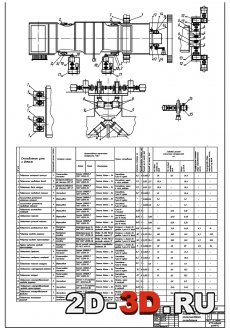

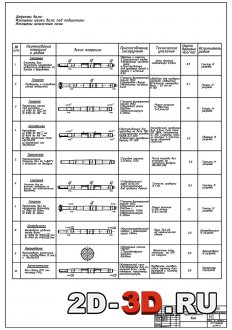

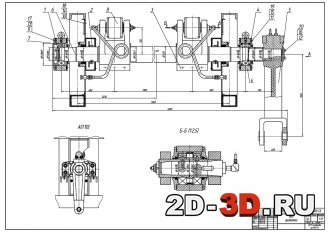

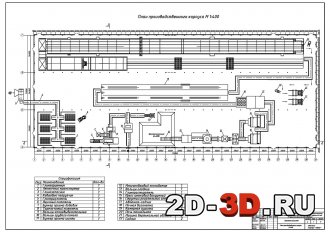

Список чертежей: карта смазки, карта ремонта вала, чертёж вала приводного.

Содержание расчётно-пояснительной записки

Введение

1. Назначение, принцип действия колосникового охладителя.

2. Основные быстроизнашиваемые узлы и детали.

2. Система ППР (СТОиР). Виды и содержание ремонта машины. Ремонт детали.

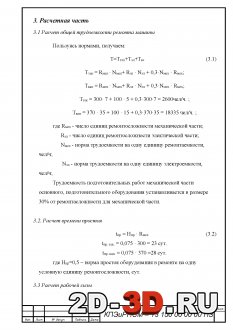

3. Расчетная часть.

3.1 Расчет общей трудоемкости ремонта машины.

3.2 Расчет времени простоя.

3.3 Расчет рабочей силы.

4. Смазка оборудования.

4.1 Организация смазочного хозяйства.

4.2 Классификация и основные свойства смазочных материалов.

4.3 Выбор смазочных материалов.

4.4 Система смазки оборудования.

4.5 Карта смазки машины.

5. Охрана труда при ремонте.

Список литературы

Периодическое техническое обслуживание включает в себя:

1) Осмотр приводов колосниковых решеток холодильника;

2) Осмотр состояния колосниковых решеток и замена до 10 колосников;

3) Проверка состояния скребковых конвейеров просыпи, замена при обходимости отдельных звеньев, натяжка цепей;

4) Устранение обнаруженных неисправностей в затворах просыпи;

5) Проверка установки и состояния термопар и отборных устройств;

6) Ревизия толкающих роликов, определение степени износа опорных катков;

7) Замена уплотнений приводных и поддерживающих валов;

8) Осмотр и мелкий ремонт системы густой смазки;

9) Осмотр состояния приборов КИПиА.

Производство цемента включает две ступени: первая - получение клинкера, вторая - доведение клинкера до порошкообразного состояния с добавлением к нему гипса или других добавок.

Важную роль качественного производства клинкера играет процесс охлаждения и поэтому неотъемлемой частью печного агрегата является охладитель клинкера.

Колосниковый охладитель постоянно работает в агрессивных средах, больших температурах и высоких нагрузках. Все это может привести к потери надежности, прочности, износостойкости, а это в свою очередь может привести к внезапным или постоянным поломкам оборудования. Для того чтобы он работал согласно рабочему графику, следует проводить вовремя все виды ремонта.

Производство отечественных колосниковых охладителей клинкера серии «Волга» было освоено в начале 60-х гг. XX в. В настоящее время такие охладители выпускают для печных агрегатов производительностью 25...150 т. клинкера в час.

Все колосниковые охладители серии «Волга» аналогичны по принципу действия, имеют большое число унифицированных узлов и деталей (колосники, подколосниковые балки, приводы, транспортёры уборки просыпи и др.) и отличаются в основном размерами и конструкцией отдельных элементов.

Конструкция и принцип работы охладителей серии «Волга».

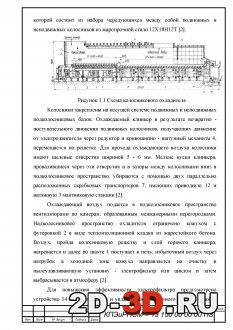

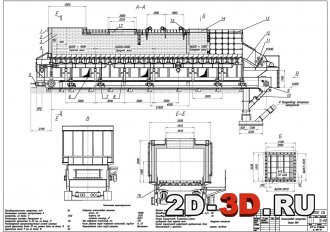

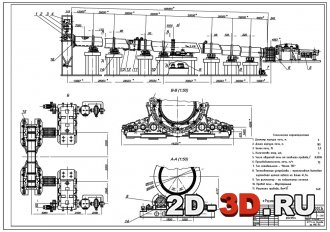

Работа охладителя происходит по следующей схеме: обожженный клинкер из вращающейся печи сбрасывается в загрузочную шахту 1 охладителя и затем на колосниковую решетку 5, настил которой состоит из набора чередующихся между собой подвижных и неподвижных колосников из жаропрочной стали 12Х18Н12Т.

Колосники закреплены на несущей системе подвижных и неподвижных подколосниковых балок. Охлаждаемый клинкер в результате возвратно - поступательного движения подвижных колосников, получающих движение от электродвигателя через редуктор и кривошипно - шатунный механизм , перемещается по решетке. Для прохода охлаждающего воздуха колосники имеют щелевые отверстия шириной 5 - 6 мм. Мелкие куски клинкера, провалившиеся через эти отверстия и в зазоры между колосниками вниз в подколосниковое пространство, убираются с помощью двух параллельно расположенных скребковых транспортеров, имеющих приводную и натяжную маятниковую станции.

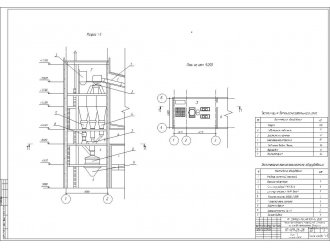

Охлаждающий воздух подается в подколосниковое пространство вентиляторами по камерам, образованным межкамерными перегородками. Надколосниковое пространство охладителя ограничено кожухом с футеровкой в виде теплоизоляционной кладки из жаростойкого бетона. Воздух, пройдя колосниковую решетку и слой горячего клинкера, нагревается и далее по шахте поступает в печь; избыточный воздух через патрубок в холодной зоне кожуха направляется на очистку в пылеулавливающую установку - электрофильтр или циклон и затем выбрасывается в атмосферу.

Для повышения эффективности электрофильтра предусмотрено устройство для охлаждения и увлажнения избыточного воздуха водой с помощью форсунок. При испарении воды снижается температура воздушного потока, происходит его увлажнение и резко уменьшается электрическое сопротивление частиц клинкерной пыли, благодаря чему повышается эффективность работы электрофильтра, увеличивается срок службы аспирационного дымососа, долговечность воздуховодов и др.

Колосниковая решетка состоит из двух горизонтальных секций, расположенных уступом одна относительно другой. Подвижные подколосниковые балки установлены на тележках, которые непосредственно связаны с приводом, состоящим из редуктора и кривошипно - шатунного механизма, и опираются на опорные катки. Подвижные колосниковые балки, совершающие возвратно - поступательные движения, имеют ход 150 мм; неподвижные подколосниковые балки закреплены на основании металлоконструкции охладителя.

Основание охладителя воспринимает статические нагрузки от колосниковой решетки, кожуха и футеровки, а также динамические нагрузки, возникающие при возвратно-поступательном движении колосниковой решетки.

Основание представляет собой две параллельные вертикально установленные рамы, набранные из отдельных металлических блоков, опирающихся на бетонный фундамент. Блоки имеют окна подвода воздуха в подколосниковые пространства и ремонтные люки, а также окна для прохода приводного вала. На внутренней поверхности блоков приварены кронштейны с плитами для установки опорных катков. Параллельные блоки связаны между собой межкамерными перегородками, образующими камеры, и поперечными балками, служащими опорами для неподвижных подколосниковых балок. В конце колосниковой решетки смонтирована молотковая дробилка для дробления крупных кусков клинкера. Раздробленные куски разгружаются в течку.

Внутренняя часть кожуха в разгрузочной части облицована металлическими плитами. Для предохранения футеровки от разрушения кусками материала, вылетающими из молотковых дробилок, подвешена двухрядная цепная завеса.

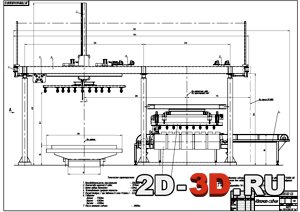

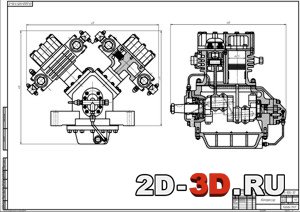

Колосниковая решетка в горячей зоне» (а) и колосниковая решетка в «холодной» зоне (б). Охладитель имеет два привода, каждая секция, «горячая» и «холодная», присоединена к отдельному приводу. Привод состоит из рамы, электродвигателя постоянного тока, пальцевой муфты, маховика, редуктора, двух мембранных муфт, кривошипного вала и шатуна, шарнирно соединенного с рычагом приводного вала охладителя.

Применение электродвигателя постоянного тока позволяет бесступенчато регулировать частоту вращения его ротора и, следовательно, частоты возвратно - поступательного движения тележек в пределах 1:3. Приводной вал покоится на двух опорах (подшипниках). На валу закреплены два рычага с шатунами, шарнирно связанными с кожухами опорных катков. Благодаря такой схеме трение скольжения между подвижными и неподвижными частями колосниковых решеток и поддерживающей конструкции заменено трением качения.

Охладитель имеет два параллельно установленных скребковых транспортера с отдельными приводами и цепями со звеньями из износостойкой стали 35XMЛ.

Верхняя ветвь в «холодной» зоне подрешеточного пространства поддерживается роликами на подшипниках качения, установленными на стойках, в средней и «горячей» зонах – направляющими рельсами. Нижняя рабочая ветвь скользит по настилу, набранному из рельсов.

Для компенсации удлинений цепи скребковых транспортеров уборки просыпи, возникающих при ее нагреве и изнашивании, применена маятниковая натяжная станция. Станция состоит из маятниковой подвески на оси и натяжного барабана, через который перекинута скребковая цепь. Поворотом рукоятки домкрата изменяется положение оси натяжного барабана, а тем самым регулируется натяжение цепи.

Установленные в конце колосниковых решеток две молотковых дробилки имеют индивидуальные приводы. Ротор дробилки состоит из вала с насаженными на нем дисками с шарнирно подвешенными молотками (билами). Перед дробилкой установлена решетка для отбора кусков клинкера менее 30 мм. Вращение ротора каждой дробилки отрегулировано так, чтобы клинкер под ударами молотков ротора измельчался и отбрасывался на колосниковую решетку и цепную завесу.

Раскаленный клинкер сбрасывается из печи на колосниковую решетку в «одной точке», что приводит к неравномерному распределению его по ширине решетки и высоте слоя. В результате увеличиваются затраты энергии на просос воздуха и снижается эффект охлаждения.

В некоторых конструкциях охладителей предусмотрено устройство, обеспечивающее интенсивное охлаждение и равномерное распределение клинкера по ширине колосниковой решетки. Это устройство монтируют в загрузочной шахте. Устройство состоит из трех наклонных колосниковых побудителей, установленных параллельно оси охладителя под углом 15° к горизонту. Конструкция имеет возможность индивидуального регулирования хода каждого побудителя, а также частоты их движения.

Привод расположен внизу на фундаменте и через рычаг с шатуном сообщает возвратно - поступательное движение колосниковым побудителям. Охлаждающий воздух, поступающий через патрубок, интенсивно продувается сквозь слой клинкера, находящегося на колосниках.

Детали охладителя, работающие в зонах высоких температур (колосники, детали бортового уплотнения и др.), изготовлены из высоколегированных жаропрочных сталей. Скребки цепи транспортеров уборки просыпи, молотки (била) молотковых дробилок и другие детали, подвергающиеся абразивному изнашиванию, выполнены из износостойких сталей.

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | dwg, AutoCAD, docx, word | 43 |

Похожие материалы

Колосниковый охладитель Волга 50М

Колосниковый охладитель Волга 50М

Автомат-садчик кирпича

Автомат-садчик кирпича

Проектирование вращающейся печи 5х185 м

Проектирование вращающейся печи 5х185 м

Расчет холодильной камеры

Расчет холодильной камеры

Цех по производству растворных и бетонных смесей

Цех по производству растворных и бетонных смесей

Проектирование завода по производству крупноформатного керамического камня

Проектирование завода по производству крупноформатного керамического камня

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.