Бетономешалка двухвалковая

0

476

8 января 2024

Формат файлов: .cdw Компас-3D, .docx Word

Кол-во чертежей: 2

Категории: Чертежи проекты / Бетономешалки, мешалки и растворосмесители

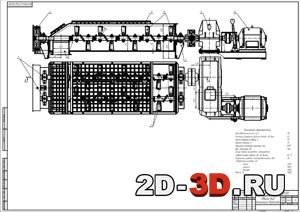

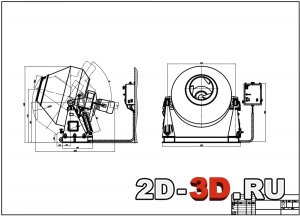

Бетономешалка двухвалковая служит для приготовления бетонов, а также других строительных растворов.

Назначение бетоносмесителя: Приготовление бетонов любой жесткости, сверхлегкие бетоны (арбалиты), фибробетоны строительные растворы, сухие строительные смеси специальные смеси (стекольные, тротуарная плитка, кирпичи полусухого прессования, шихты).

Привод бетоносмесителя выполнен из двух вертикальных, планетарных моторедукторов, с использованием гидромуфт и шарикового поворотного круга завода "Автокран" г. Иваново, Россия.

Отличительные особенности бетоносмесителя: Механически обработанные крышка и чаша бетоносмесителя обеспечивает стабильно минимальные зазоры между броней и лопастным механизмом наплавка износостойкими материалами рабочих органов подпружиненные очистные лопасти - 3шт, с двумя степенями свободы и возможностью регулировки по мере износа применение двух электродвигателей и гидромуфт позволяет плавно запускать бетоносмеситель и предохранить от поломок, при аварийных ситуациях применено пневмооборудование фирмы "Камоцци" привод бетоносмесителя имеет принудительную (шестеренчатый насос) циркуляционную систему смазки с фильтрацией масла. боковая и донная броня выполнена из износостойких материалов, увеличенной толщины, крепление брони болтовое, что облегчает замену при ремонтах. привод вращения планетарных редукторов имеет отдельную маслянную ванну для смазки шестерен. увеличенный размер секторного затвора выгрузки, два пневмоцилиндра позволяют сократить выгрузку готовой бетонной смеси, а применение пневмораспредилителей с промежуточной остановкой пневмоцилиндров позволяет производить производить выгрузку смеси в замедленном темпе. все крышки оборудованы электроблокировку исключающую возможность работы бетоносмесителя с открытыми крышками.

Техническая характеристика:

Производительность, м/ч – 18

Частота вращения рабочих валов, об/мин – 42

Длина корыта в свету, м – 3,0

Ширина корыта, м – 1,4

Наружный диаметр лопастей, мм – 600

Шаг лопастей, мм – 560

Зазор между лопастями и внутренней поверхностью корыта, мм – до 12

Мощность привода электродвигателя, кВт – 30

Габаритные размеры, мм:

- длина – 5500

- ширина – 1800

- высота – 1950

Масса, кг - 3500

Список чертежей:

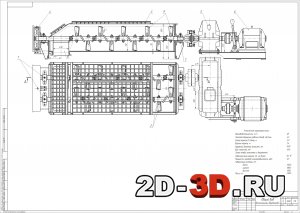

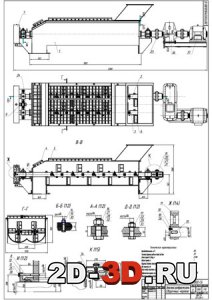

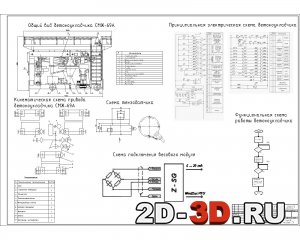

1. Общий вид бетономешалки;

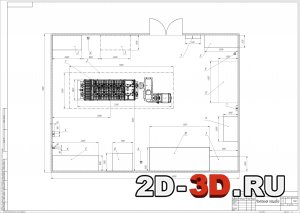

2. Монтажная площадка.

Содержание пояснительной записки:

Введение

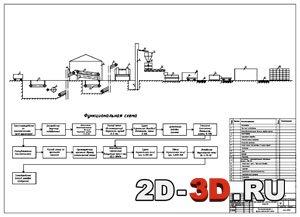

1. Назначение и устройство машины. Её место в технологической цепи

2. Подготовка к монтажу и монтаж

2.1. Выбор метода и способа монтажа

2.2. Монтажная площадка и её оснащенность

2.3 Установка машины на фундамент

2.4. Наладка, обкатка, сдача машины в эксплуатацию

Список используемой литературы

В соответствии с графиком к моменту началу монтажных работ должны быть подготовлены монтажные и складские площадки, дороги и подъезды, фундаменты и опорные конструкции, подземные коммуникации, выполнена обратная засыпка и уплотнение грунта, закончены стены, остеклены окна, уложена кровля. Навешены двери, установленное временное и постоянное освещение.

Бетономешалку двухвалковою поставляют в разобранном виде. Оборудование хранят в условиях обеспечивающих его полную сохранность. Склад обычно устанавливают возле железной дороги. Для тяжелого оборудования строят временные железнодорожные пути. Вопросы перемещения не габаритного оборудования прописаны в проекте организации монтажных работ.

Перед монтажом необходимо провести рас консервацию и приемку оборудования.

При упаковке завод изготовитель должен сделать фиксирующие элементы и сборочные риски, которые наносят на видном месте набивкой ударным способом и обозначают несмываемой краской. При монтаже необходимо соблюдать маркировку предприятия-изготовителя. Особое внимание обратить на сохранность прокладок, которые применяют при сборке и которые должны быть установлены при монтаже. Трубопроводы систем смазки поставляют узлами. Внутренние поверхности трубопроводов должны быть очищены химическим путем, свободные концы труб закрыты специальными пробками.

Предмонтажную ревизию может выполнять монтажная организация или эксплуатационная служба заказчика.

Объем работ при ревизии оборудования обычно устанавливается инструкциями на сборку монтажа оборудования. Не подвергают ревизии оборудование поставляемое в запломбированном виде. При ревизии оборудования обязательно должно быть установлено что:

1. Литые детали должны быть очищены от литейного песка и не иметь трещин.

2. На обработанных деталях нет забоин, задирав, трещин.

3. Резьба на шпильках, болтах и гайках, шпоночные канавки и шпонки не повреждены.

4. Корпуса подшипников и вкладыши целы, не имеют раковин, сквозных пор и других повреждений.

5. Шейки валов в хорошем состоянии, не имеют заметных на глаз рисок, забоин, царапин и раковин.

6. в шариковых и роликовых подшипниках нет трещин, люфт не превышает нормы. Элементы уплотнения не повреждены.

В процессе ревизии должны быть устранены все выявленные дефекты, снята консервирующая смазка, промыты отдельные детали и узлы.

Выбор метода и способа монтажа

Выбор и разработка методов производства монтажных работ: Проект производства монтажных работ должен соответствовать реально существующим условиям, т.е. возможности поступления оборудования, способам его транспортировки, наличию и мощности грузоподъемных механизмов, местным условиям на монтажной площадке, квалификации рабочих и технического персонала монтажной организации и т.д. Он должен увязывать между собой отдельные этапы монтажа оборудования, начиная от поставки оборудования заводом и кончая установкой его на месте.

Основными методами, применяемыми в настоящее время при монтаже оборудования, являются методы индустриальный, укрупненными блоками и монтаж по месту.

Целесообразно выбрать метод монтажа по месту.

Метод монтажа по месту характерен тем, что оборудование собирают непосредственно на месте его установки из отдельных деталей и узлов при помощи простейших такелажных средств (талей, лебедок, домкратов и др.).

Однако этот вид монтажа трудоемок, требует высокой квалификации монтажников, так как все операции по подгонке и выверке частей оборудования выполняют в процессе монтажа в неудобных и неприспособленных условиях. Монтаж по месту следует применять в толе случае, если невозможно или нецелесообразно использовать индустриальный метод или метод монтажа укрупненными блоками. При выполнении монтажных работ внутри цеха можно использовать подкрановые балки, колонны на участках подкрановых балок, узлы ферм (после предварительной проверки расчетом).

Подготовительные работы перед монтажом:

1. Отгрузку машин, подлежащих монтажу, их разгрузку на монтажной площадке,

2. Осмотр и проверку комплектности узлов и деталей, а также частичную пригонку;

3. Полное укомплектование узлов перед монтажом;

4. Сборку отдельных узлов в укрупнённые узлы, допускаемые по массе, габаритам для данного такелажа;

5. Приёмку строительных работ – фундаментов, рельсовых путей;

Производство монтажных работ включает следующее:

1. Установку и размещение на монтажной площадке такелажного оборудования;

2. Проведение такелажных работ, связанных с подъёмом, перемещением, установкой и креплением машины;

3. Окончательную наладку машин после выполнения монтажа или установки;

4. Опробование узлов машин в целом без нагрузки и под нагрузкой.

Кол-во чертежей: 2

Категории: Чертежи проекты / Бетономешалки, мешалки и растворосмесители

| Тип проекта | Курсовой | Кол-во листов (чертежей) |

| Формат | .cdw Компас-3D, .docx Word | 20 (2) |

Бетономешалка двухвалковая

Курсовой проект с пояснительной запиской и чертежами в редактируемом формате .cdw Компас-3D

Курсовой проект с пояснительной запиской и чертежами в редактируемом формате .cdw Компас-3D

Бетономешалка двухвалковая служит для приготовления бетонов, а также других строительных растворов.

Назначение бетоносмесителя: Приготовление бетонов любой жесткости, сверхлегкие бетоны (арбалиты), фибробетоны строительные растворы, сухие строительные смеси специальные смеси (стекольные, тротуарная плитка, кирпичи полусухого прессования, шихты).

Привод бетоносмесителя выполнен из двух вертикальных, планетарных моторедукторов, с использованием гидромуфт и шарикового поворотного круга завода "Автокран" г. Иваново, Россия.

Отличительные особенности бетоносмесителя: Механически обработанные крышка и чаша бетоносмесителя обеспечивает стабильно минимальные зазоры между броней и лопастным механизмом наплавка износостойкими материалами рабочих органов подпружиненные очистные лопасти - 3шт, с двумя степенями свободы и возможностью регулировки по мере износа применение двух электродвигателей и гидромуфт позволяет плавно запускать бетоносмеситель и предохранить от поломок, при аварийных ситуациях применено пневмооборудование фирмы "Камоцци" привод бетоносмесителя имеет принудительную (шестеренчатый насос) циркуляционную систему смазки с фильтрацией масла. боковая и донная броня выполнена из износостойких материалов, увеличенной толщины, крепление брони болтовое, что облегчает замену при ремонтах. привод вращения планетарных редукторов имеет отдельную маслянную ванну для смазки шестерен. увеличенный размер секторного затвора выгрузки, два пневмоцилиндра позволяют сократить выгрузку готовой бетонной смеси, а применение пневмораспредилителей с промежуточной остановкой пневмоцилиндров позволяет производить производить выгрузку смеси в замедленном темпе. все крышки оборудованы электроблокировку исключающую возможность работы бетоносмесителя с открытыми крышками.

Техническая характеристика:

Производительность, м/ч – 18

Частота вращения рабочих валов, об/мин – 42

Длина корыта в свету, м – 3,0

Ширина корыта, м – 1,4

Наружный диаметр лопастей, мм – 600

Шаг лопастей, мм – 560

Зазор между лопастями и внутренней поверхностью корыта, мм – до 12

Мощность привода электродвигателя, кВт – 30

Габаритные размеры, мм:

- длина – 5500

- ширина – 1800

- высота – 1950

Масса, кг - 3500

Список чертежей:

1. Общий вид бетономешалки;

2. Монтажная площадка.

Содержание пояснительной записки:

Введение

1. Назначение и устройство машины. Её место в технологической цепи

2. Подготовка к монтажу и монтаж

2.1. Выбор метода и способа монтажа

2.2. Монтажная площадка и её оснащенность

2.3 Установка машины на фундамент

2.4. Наладка, обкатка, сдача машины в эксплуатацию

Список используемой литературы

Скачать 773 Kb:

В соответствии с графиком к моменту началу монтажных работ должны быть подготовлены монтажные и складские площадки, дороги и подъезды, фундаменты и опорные конструкции, подземные коммуникации, выполнена обратная засыпка и уплотнение грунта, закончены стены, остеклены окна, уложена кровля. Навешены двери, установленное временное и постоянное освещение.

Бетономешалку двухвалковою поставляют в разобранном виде. Оборудование хранят в условиях обеспечивающих его полную сохранность. Склад обычно устанавливают возле железной дороги. Для тяжелого оборудования строят временные железнодорожные пути. Вопросы перемещения не габаритного оборудования прописаны в проекте организации монтажных работ.

Перед монтажом необходимо провести рас консервацию и приемку оборудования.

При упаковке завод изготовитель должен сделать фиксирующие элементы и сборочные риски, которые наносят на видном месте набивкой ударным способом и обозначают несмываемой краской. При монтаже необходимо соблюдать маркировку предприятия-изготовителя. Особое внимание обратить на сохранность прокладок, которые применяют при сборке и которые должны быть установлены при монтаже. Трубопроводы систем смазки поставляют узлами. Внутренние поверхности трубопроводов должны быть очищены химическим путем, свободные концы труб закрыты специальными пробками.

Предмонтажную ревизию может выполнять монтажная организация или эксплуатационная служба заказчика.

Объем работ при ревизии оборудования обычно устанавливается инструкциями на сборку монтажа оборудования. Не подвергают ревизии оборудование поставляемое в запломбированном виде. При ревизии оборудования обязательно должно быть установлено что:

1. Литые детали должны быть очищены от литейного песка и не иметь трещин.

2. На обработанных деталях нет забоин, задирав, трещин.

3. Резьба на шпильках, болтах и гайках, шпоночные канавки и шпонки не повреждены.

4. Корпуса подшипников и вкладыши целы, не имеют раковин, сквозных пор и других повреждений.

5. Шейки валов в хорошем состоянии, не имеют заметных на глаз рисок, забоин, царапин и раковин.

6. в шариковых и роликовых подшипниках нет трещин, люфт не превышает нормы. Элементы уплотнения не повреждены.

В процессе ревизии должны быть устранены все выявленные дефекты, снята консервирующая смазка, промыты отдельные детали и узлы.

Выбор метода и способа монтажа

Выбор и разработка методов производства монтажных работ: Проект производства монтажных работ должен соответствовать реально существующим условиям, т.е. возможности поступления оборудования, способам его транспортировки, наличию и мощности грузоподъемных механизмов, местным условиям на монтажной площадке, квалификации рабочих и технического персонала монтажной организации и т.д. Он должен увязывать между собой отдельные этапы монтажа оборудования, начиная от поставки оборудования заводом и кончая установкой его на месте.

Основными методами, применяемыми в настоящее время при монтаже оборудования, являются методы индустриальный, укрупненными блоками и монтаж по месту.

Целесообразно выбрать метод монтажа по месту.

Метод монтажа по месту характерен тем, что оборудование собирают непосредственно на месте его установки из отдельных деталей и узлов при помощи простейших такелажных средств (талей, лебедок, домкратов и др.).

Однако этот вид монтажа трудоемок, требует высокой квалификации монтажников, так как все операции по подгонке и выверке частей оборудования выполняют в процессе монтажа в неудобных и неприспособленных условиях. Монтаж по месту следует применять в толе случае, если невозможно или нецелесообразно использовать индустриальный метод или метод монтажа укрупненными блоками. При выполнении монтажных работ внутри цеха можно использовать подкрановые балки, колонны на участках подкрановых балок, узлы ферм (после предварительной проверки расчетом).

Подготовительные работы перед монтажом:

1. Отгрузку машин, подлежащих монтажу, их разгрузку на монтажной площадке,

2. Осмотр и проверку комплектности узлов и деталей, а также частичную пригонку;

3. Полное укомплектование узлов перед монтажом;

4. Сборку отдельных узлов в укрупнённые узлы, допускаемые по массе, габаритам для данного такелажа;

5. Приёмку строительных работ – фундаментов, рельсовых путей;

Производство монтажных работ включает следующее:

1. Установку и размещение на монтажной площадке такелажного оборудования;

2. Проведение такелажных работ, связанных с подъёмом, перемещением, установкой и креплением машины;

3. Окончательную наладку машин после выполнения монтажа или установки;

4. Опробование узлов машин в целом без нагрузки и под нагрузкой.

| Тип проекта | Курсовой | Кол-во листов (чертежей) |

| Формат | .cdw Компас-3D, .docx Word | 20 (2) |

Похожие материалы

Организация и технология монтажа бетономешалки двухвалковой

Организация и технология монтажа бетономешалки двухвалковой

Завод по производству керамического кирпича методом полусухого формования

Завод по производству керамического кирпича методом полусухого формования

Бетоносмеситель гравитационный СБ-94

Бетоносмеситель гравитационный СБ-94

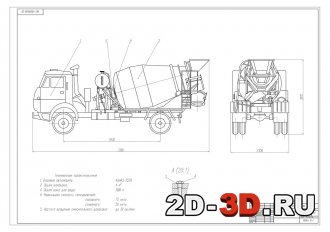

Автобетоносмеситель АБС-4 на базе Камаз с объемом замеса 4 куб. м.

Автобетоносмеситель АБС-4 на базе Камаз с объемом замеса 4 куб. м.

Лопастной растворосмеситель

Лопастной растворосмеситель

Автоматизация бетоноукладчика СМЖ-69А

Автоматизация бетоноукладчика СМЖ-69А

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.