Манипулятор подачи трубы В КИСЛОРОДНО-конвертерном цехе Магнитогорского металлургического комбината

0

2 216

2 февраля 2021

Назначение изображенного на чертежах: Общий вид,

Кол-во чертежей: 18

Теги: Дипломный проект Манипуляторы Дипломная работа

Категории: Металлургия / Станки

В составе: презентация в PowerPoint, видео файл с анимацией работы манипулятора, чертежи, расчётно-пояснительная записка.

Список чертежей:

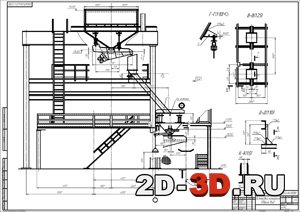

МНЛЗ №4 со спецификацией А2х3,5

Чертежи манипулятора защитной трубы А2х3 со спецификацией

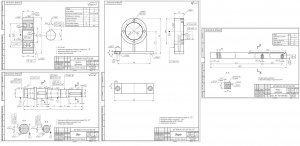

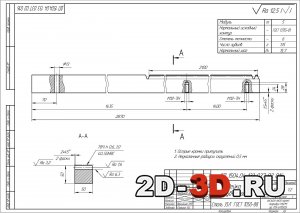

Рейка зубчатая А3

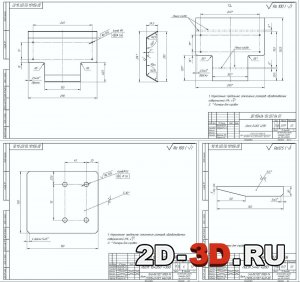

Устройство для установки защитной трубы А2×3; А1; А1; А1

Колесо зубчатое А3

Вал А3

Опора А2

Штурвал А2 со спецификацией

Труба 32×2,8 А4

Лист 10× 260×300 А3

Лист 5× 40×280 А4

Лист 2×265×290 А4×3

Технико-экономические показатели проекта

Основные технические решения проекта

Чертежи выполнены в Компас .cdw формат и дополнительно сохранены в AutoCAD .dwg, .pdf и .jpg. Лучше для работы использовать оригиналы в Компас-3D.

В ходе проектирования были выполнены следующие расчёты:

ОГЛАВЛЕНИЕ проекта

ПЕРЕЧЕНЬ ЛИСТОВ ГРАФИЧЕСКИХ ДОКУМЕНТОВ

ВВЕДЕНИЕ

1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Описание технологического процесса цеха

1.1.1 Подготовка кристаллизатора к разливке

1.1.2 Запуск ручья и начало разливки

1.1.3 Температурный режим разливки

1.1.4 Защита металла от вторичного окисления

1.2 Технологические расчёты

1.2.1 Расчёт производительности МНЛЗ

2 КОНСТРУКТОРСКАЯ ЧАСТЬ

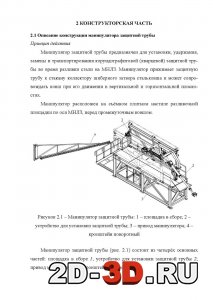

2.1 Описание конструкции манипулятора защитной трубы

2.2 Литературный и патентный обзор

2.3 МОДЕРНИЗАЦИЯ УЗЛОВ МАШИНЫ

2.3.1 МЕХАНИЗМ ВРАЩЕНИЯ СТРЕЛЫ

2.3.2 Механизм перемещения каретки

3 РАСЧЁТНАЯ ЧАСТЬ

3.1 Расчёт нагрузок и мощности привода вращения стрелы

3.2 Расчёт мощности привода перемещения каретки

3.3 Расчёт реечной передачи

3.4 Прочностные расчёты основных узлов и деталей машин

3.5 Расчёты унифицированных деталей и узлов машины

4 ЭКСПЛУАТАЦИЯ И ОБСЛУЖИВАНИЕ

4.1 Смазка

4.2 Организация ремонтов

4.3 Монтаж

4.3.1. Подготовка к монтажу

4.3.2 Основные базы

4.3.3 Последовательность монтажа (рекомендуемая)

4.3.4 Испытания после монтажа

5 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТНОГО РЕШЕНИЯ

5.1 РАСЧЁТ технико-экономических показателей проекта

5.1.1 РАСЧЁТ производственной мощности

5.1.2 РАСЧЁТ величины капитальных вложений

5.1.3 РАСЧЁТ проектной себестоимости

5.1.4 РАСЧЁТ проектной прибыли и рентабельности продукции

5.2 ПОКАЗАТЕЛИ и критерии экономической эффективности проекта

5.2.1 ИСТОЧНИКИ финансирования инвестиционного проекта

5.2.2 ВОЗВРАТ кредита. Расчёт финансовых издержек

5.2.3 ОПРЕДЕЛЕНИЕ финансовой реализуемости проекта

5.2.4 РАСЧЁТ чистого дисконтированного дохода

5.2.5 ОПРЕДЕЛЕНИЕ точки безубыточности проекта

5.2.6 ОПРЕДЕЛЕНИЕ рентабельности капитальных вложений

5.2.7 ЭФФЕКТИВНОСТЬ проекта

6 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

6.1 Введение

6.1.1 Важность вопросов охраны труда и защиты от чрезвычайных ситуаций.

6.1.2 Цель раздела "Безопасность жизнедеятельности"

6.1.3 Краткая характеристика предприятия

6.2 Безопасность проекта

6.2.1 Состояние воздуха рабочей зоны

6.2.2 Освещённость

6.2.3 Шум

6.2.4 Вибрация

6.2.5 Энергетические воздействия

6.2.6 Электробезопасность

6.2.7 Эргономичность рабочего места

6.2.8 Таблица "Класс условий труда на рабочем месте по факторам производственной среды и трудового процесса"

6.4 Чрезвычайные ситуации (ЧС)

6.4.1 Пожарная безопасность

6.5 Выводы

7 ПРИРОДОПОЛЬЗОВАНИЕ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

7.1 Введение

7.1.1 Санитарное благоустройство

7.1.2 Цель раздела "Природопользование и охрана окружающей среды" дипломного проекта

7.1.3 Краткая характеристика предприятия

7.2 Оценка влияния деятельности предприятия на окружающую среду

7.3 Организационные и технические мероприятия на предприятии, осуществляемые в целях охраны окружающей среды

7.3.3 Влияние модернизации привода перемещения каретки манипулятора защитной трубы МНЛЗ на обеспечение экологического благополучия работников и населения

7.3.4 Предложения по снижению вредного воздействия производства на окружающую среду

7.4 Выводы

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

СПЕЦИФИКАЦИИ ВЫПОЛНЕННЫХ ЧЕРТЕЖЕЙ

Целью данного дипломного проекта является повышение надёжности и безопасности механизма перемещения манипулятора, механизация его некоторых узлов и, как следствие снижение себестоимости продукции за счёт повышения производительности МНЛЗ в целом.

Кислородно-конвертерный цех ММК был запущен в строй 2 ноября 1990 года. С этого момента до нынешнего времени в цеху всего было выплавлено более 150 млн. тонн стали. Этот цех является самым производительным среди аналогичных цехов мира. На сегодняшний день в кислородно-конвертерном цеху действуют 3 конвертера, 6 агрегатов внепечной доводки стали и 5 машин непрерывного литья заготовок.

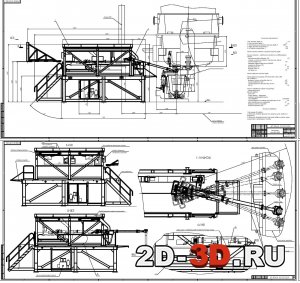

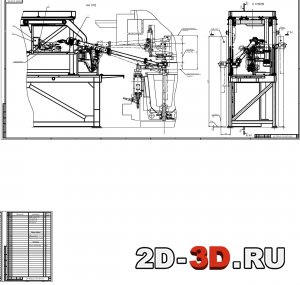

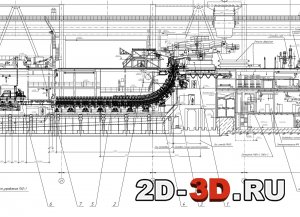

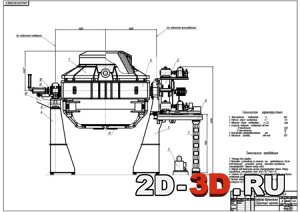

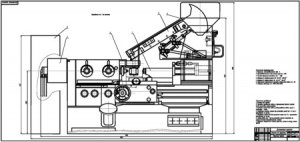

На общем виде радиальная двухручьевая слябовая МНЛЗ конструкции "УЗТМ". В состав агрегата входят: сталеразливочный стенд с двумя ковшами, промежуточный ковш, самоходная тележка промковша, манипулятор защитной трубы, медный водоохлаждаемый кристаллизатор, механизм качания кристаллизатора, не приводная роликовая проводка, десяти роликовая приводная проводка, радиальный участок, тянуще правильная машина, машина газовой резки, рольганг, уборочный кран, рольганг-тележка и машина для ввода затравки в кристаллизатор сверху.

Работа МНЛЗ происходит следующим образом: машинами для ввода затравок устанавливают затравки в кристаллизаторы, тем самым образуя временное дно слитка. Ковш с расплавленным металлом устанавливают в сталеразливочный стенд при помощи мостового крана г/п 500 т. Подводится промковш, устанавливается защитная труба на стакан-коллектор стальковша при помощи манипулятора. Открывается шиберный затвор. Заполняется промковш. Открываются затворы промковша и заполняются кристаллизаторы. После заполнения кристаллизатора до определённого уровня автоматически включаются приводные роликовые секции. После выхода затравки из роликовых секций она отделяется от слитка специальным устройством, и поднимается при помощи лебёдки в изходное положение на машину ввода затравки. Заготовка разрезается на мерные части машинами газовой резки и перемещаются по рольгангу, после чего транспортируются уборочным краном на рольганг тележку.

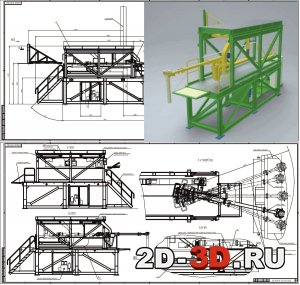

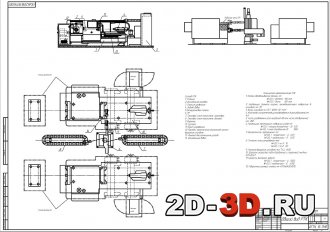

Манипулятор защитной трубы служит для установки, транспортирования и замены защитной корунд графитовой трубы на участке разливки МНЛЗ. Состоит он из трёх основных частей: площадка, устройство установки защитной трубы и поворотный кронштейн.

Площадка представляет собой сборную двухуровневую металлоконструкцию, которая устанавливается платиками на плитный настил. Нижний уровень является базовым, выполнен в виде сварной фермы с настилом в верхней части, который имеет 6 опор; лестницу и откидную площадку для вспомогательных работ. В средней части конструкции находится площадка для размещения насосной станции манипулятора.

Верхний уровень является рабочим местом оператора и на нём находится основное оборудование и расходные материалы. Уровень выполнен в виде П-образной сборной металлоконструкции, состоящей из двух боковых стенок в верхней части связанных рамой болтовым соединением.

Рама – сварная металлоконструкция, является связующим элементом и выполняет роль крыши, которая защищает оператора от падающих частей футеровки и брызг металла из стальковша. Так же к раме прикреплены вертикальная направляющая манипулятора и зубчатая рейка механизма перемещения каретки.

Горизонтальные направляющие, по которым перемещается каретка манипулятора, прикрепляются к боковым стенкам верхнего уровня площадки. Каждая из направляющих выполнена в виде сварного швеллера с обработанными дорожками качения.

Поворотный кронштейн выполнен в виде фермы, шарнирно соединённой с опорой, которая приварена к металлоконструкции поста управления МНЛЗ. К нижней части фермы приварены трубы для прокладки электрических ка́белей. При работе манипулятора кронштейн повёрнут на 120 градусов от исходной позиции.

Максимальные верхнее и нижнее положение стрелы манипулятора при работе. Ход стенда при этом составляет 800 мм. Здесь же показаны крайние правое и левое положение стрелы, что обусловлено габаритными размерами машин для ввода затравок.

При разливке, манипулятор так же отслеживает движения стенда в горизонтальных направлениях.

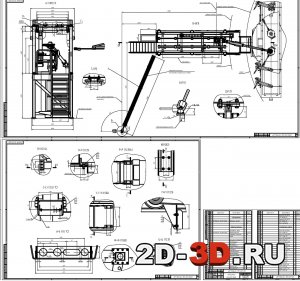

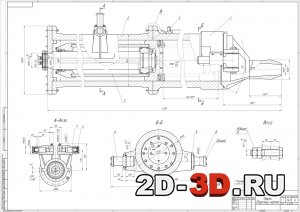

На чертеже показаны виды и разрезы, необходимые для сборки манипулятора.

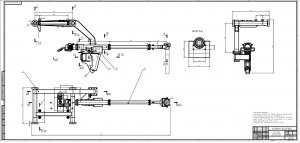

Рассмотрим подробнее устройство установки защитной трубы. Оно состоит из четырёх основных частей: каретка, водило, кронштейн и стрела.

Стрела состоит из двух частей: неподвижной гильзы, которая шарнирно соединена с гидроцилиндром и кронштейном, и вращающейся внутри неё на подшипниках скольжения сборной консоли. Консоль состоит из трёх частей, стянутых между собой болтовыми соединениями: консоли, трубы и кронштейна. На кронштейн установлен ухват, шарнирно соединённый с корзиной защитной трубы. Ухват зафиксирован относительно кронштейна клиновым соединением.

На гильзе смонтирован планетарный мотор-редуктор, предназначенный для вращения консоли (мощность: 0,18кВт, частота вращения вала: 3,55; момент 459 Н*м). К основанию мотор-редуктора прикреплён штурвал, с помощью которого оператор управляет движением манипулятора во время стыковки защитной трубы со стаканом коллектором. Так же на штурвале располагается кнопочный пост управления механизмами манипулятора: движение каретки, вращение, подъём опускание и прижатие стрелы.

Каретка выполнена в виде сварной металлоконструкции. В расточки каретки запрессованы оси, на которые установлены ходовые колёса. В средней части каретки приварен кронштейн, на который устанавливается привод перемещения каретки. Направляющие ролики, прикреплённые винтами к каретке, обеспечивают прямолинейность движения манипулятора.

Кронштейн шарнирно, на подшипниках качения, соединён с водилом и служит опорой для стрелы и гидроцилиндра механизма подъёма защитной трубы.

Водило соединяется с консолью каретки шарнирно на подшипниках качения, кроме того, водило имеет жёсткие упоры, которые ограничивают его поворот в горизонтальной плоскости в диапазоне 80 градусов. Для фиксации положения стрелы предусмотрены сквозные отверстия на фланце каретки, кронштейне, и водила, в которые вставляются штыри.

И так, суть модернизации. В базовом проекте механизм перемещения каретки представлял собой стационарный цепной привод. Механизм вращения стрелы имел ручной привод - червячный редуктор с рукояткой на входном валу. В ходе литературного и патентного обзора были выявлены следующие недостатки этих механизмов:

- для передачи усилия от приводной цепи к каретке служит устройство сцепления цепи с кареткой – так называемый захват. При такой схеме верхняя часть цепи остаётся незакрытой защитным кожухом - а это небезопасно для оператора. Часто приходится регулировать натяжение цепи при помощи ручного механизма натяжения.

Ручной редуктор механизма вращения стрелы снижает манёвренность манипулятора и тем самым замедляет процесс смены защитной трубы, что неблагоприятно для разливки больших серий плавок. Так же ручной привод ухудшает условия труда оператора стальковша.

В проектном варианте предлагается сменить стационарный цепной привод на подвижный привод с реечной зубчатой передачей. Такая схема более компактна, надёжнее и безопасна при эксплуатации. Ручной привод в проектном варианте был заменён на электромеханический. Это улучшит манёвренность манипулятора и уменьшит ручной труд оператора.

Механизм передвижения состоит их червячного мотор-редуктора с мощностью двигателя 0,47 кВт, втулочно-пальцевой муфты, зубчатого колеса, запрессованного на вал. Вал установлен на двух опорах с подшипниками качения.

Были выполнены все необходимые рабочие чертежи деталей привода.

При модернизации механизма вращения стрелы была изменена конструкция штурвала: изменилась схема расположения отверстий и положение подводов. На этом слайде представлена трёхмерная модель штурвала, выполненная в САПР Компас 3Д. Соответствующая деталировка.

Модернизация манипулятора экономически эффективна, поскольку точка безубыточности снизилась на 5 тысяч тонн, объём производства вырос на 50 тысяч тонн, себестоимость продукции при этом снизилась на 800 рублей. Срок окупаемости составил 3 года и 4 месяца.

Так же отметим, что проект экологически безопасен, поскольку модернизация манипулятора не оказывает влияния на загрязнение окружающей среды.

Класс условий труда оператора стальковша - вредный (3.2). Не соответствуют нормативным показателям уровень шума; микроклимат.

В работе есть небольшой видеоролик трёхмерной модели манипулятора, выполненную в системе автоматизированного проектирования КОМПАС-3Д с последующей визуализации в приложении Keyshot 4.

Ключевые слова: МНЛЗ, слябы, разливочная площадка, манипулятор защитной трубы, устройство для установки защитной трубы, стрела, каретка.

В дипломном проекте предлагается модернизация привода перемещения каретки и механизма вращения стрелы манипулятора защитной трубы на разливочной площадке МНЛЗ №4 кислородно-конвертерного цеха ОАО "ММК" (Магнитогорский металлургический комбинат).

В рассматриваемой машине ранее были установлены: ручной привод вращения стрелы (червячный редуктор с рукояткой) и цепной привод перемещения каретки. Ручной привод вращения стрелы ухудшает условия труда разливщика стали, а так же снижает манёвренность манипулятора. Предлагается сменить ручной привод на электромеханический привод (планетарный мотор-редуктор), что обеспечит манёвренность управления манипулятором и более рациональную эргономику, а так же избавит оператора стальковша от ручного труда.

Цепной привод перемещения каретки требует постоянной регулировки натяжения цепи, а так же частой смазки. Предлагается сменить цепную передачу на реечную. При этом привод устанавливается не отдельно, как то было при цепном приводе, а непосредственно на каретку манипулятора. При такой схеме привод становится более компактным, простым в обслуживании, и не требует частой смазки.

Для обоснования модернизации был проведён литературный и патентный обзор, в ходе которого были рассмотрены различные конструкции манипуляторов защитной трубы, их достоинства и недостатки.

Представлены все необходимые расчёты, которые включают в себя: расчёт мощности привода механизма вращения стрелы; расчёт мощности привода перемещения каретки; прочностные расчёты зубчатой передачи механизма перемещения каретки; расчёты унифицированных деталей и узлов манипулятора.

Графическая часть проекта: 18 листов формата А1.

Пояснительная записка: 118 стр.

Кол-во чертежей: 18

Теги: Дипломный проект Манипуляторы Дипломная работа

Категории: Металлургия / Станки

| Тип проекта | Диплом | Кол-во листов (чертежей) |

| Формат | 118 (18) |

Дипломный проект на тему:

"Модернизация привода перемещения каретки манипулятора защитной трубы МНЛЗ № 4", которая УСТАНОВЛЕНА В КИСЛОРОДНО-конвертерном цехе Магнитогорского металлургического комбината. "

Кафедра "Металлургические и роторные машины"

В составе: презентация в PowerPoint, видео файл с анимацией работы манипулятора, чертежи, расчётно-пояснительная записка.

Список чертежей:

МНЛЗ №4 со спецификацией А2х3,5

Чертежи манипулятора защитной трубы А2х3 со спецификацией

Рейка зубчатая А3

Устройство для установки защитной трубы А2×3; А1; А1; А1

Колесо зубчатое А3

Вал А3

Опора А2

Штурвал А2 со спецификацией

Труба 32×2,8 А4

Лист 10× 260×300 А3

Лист 5× 40×280 А4

Лист 2×265×290 А4×3

Технико-экономические показатели проекта

Основные технические решения проекта

Чертежи выполнены в Компас .cdw формат и дополнительно сохранены в AutoCAD .dwg, .pdf и .jpg. Лучше для работы использовать оригиналы в Компас-3D.

В ходе проектирования были выполнены следующие расчёты:

- расчёт мощности двигателя вращения стрелы

- расчёт мощности двигателя перемещения каретки,

- расчёт реечной передачи

- расчёт прочности зубьев передачи

- расчёты подшипников качения ходовых колёс

ОГЛАВЛЕНИЕ проекта

ПЕРЕЧЕНЬ ЛИСТОВ ГРАФИЧЕСКИХ ДОКУМЕНТОВ

ВВЕДЕНИЕ

1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Описание технологического процесса цеха

1.1.1 Подготовка кристаллизатора к разливке

1.1.2 Запуск ручья и начало разливки

1.1.3 Температурный режим разливки

1.1.4 Защита металла от вторичного окисления

1.2 Технологические расчёты

1.2.1 Расчёт производительности МНЛЗ

2 КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1 Описание конструкции манипулятора защитной трубы

2.2 Литературный и патентный обзор

2.3 МОДЕРНИЗАЦИЯ УЗЛОВ МАШИНЫ

2.3.1 МЕХАНИЗМ ВРАЩЕНИЯ СТРЕЛЫ

2.3.2 Механизм перемещения каретки

3 РАСЧЁТНАЯ ЧАСТЬ

3.1 Расчёт нагрузок и мощности привода вращения стрелы

3.2 Расчёт мощности привода перемещения каретки

3.3 Расчёт реечной передачи

3.4 Прочностные расчёты основных узлов и деталей машин

3.5 Расчёты унифицированных деталей и узлов машины

4 ЭКСПЛУАТАЦИЯ И ОБСЛУЖИВАНИЕ

4.1 Смазка

4.2 Организация ремонтов

4.3 Монтаж

4.3.1. Подготовка к монтажу

4.3.2 Основные базы

4.3.3 Последовательность монтажа (рекомендуемая)

4.3.4 Испытания после монтажа

5 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТНОГО РЕШЕНИЯ

5.1 РАСЧЁТ технико-экономических показателей проекта

5.1.1 РАСЧЁТ производственной мощности

5.1.2 РАСЧЁТ величины капитальных вложений

5.1.3 РАСЧЁТ проектной себестоимости

5.1.4 РАСЧЁТ проектной прибыли и рентабельности продукции

5.2 ПОКАЗАТЕЛИ и критерии экономической эффективности проекта

5.2.1 ИСТОЧНИКИ финансирования инвестиционного проекта

5.2.2 ВОЗВРАТ кредита. Расчёт финансовых издержек

5.2.3 ОПРЕДЕЛЕНИЕ финансовой реализуемости проекта

5.2.4 РАСЧЁТ чистого дисконтированного дохода

5.2.5 ОПРЕДЕЛЕНИЕ точки безубыточности проекта

5.2.6 ОПРЕДЕЛЕНИЕ рентабельности капитальных вложений

5.2.7 ЭФФЕКТИВНОСТЬ проекта

6 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

6.1 Введение

6.1.1 Важность вопросов охраны труда и защиты от чрезвычайных ситуаций.

6.1.2 Цель раздела "Безопасность жизнедеятельности"

6.1.3 Краткая характеристика предприятия

6.2 Безопасность проекта

6.2.1 Состояние воздуха рабочей зоны

6.2.2 Освещённость

6.2.3 Шум

6.2.4 Вибрация

6.2.5 Энергетические воздействия

6.2.6 Электробезопасность

6.2.7 Эргономичность рабочего места

6.2.8 Таблица "Класс условий труда на рабочем месте по факторам производственной среды и трудового процесса"

6.4 Чрезвычайные ситуации (ЧС)

6.4.1 Пожарная безопасность

6.5 Выводы

7 ПРИРОДОПОЛЬЗОВАНИЕ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

7.1 Введение

7.1.1 Санитарное благоустройство

7.1.2 Цель раздела "Природопользование и охрана окружающей среды" дипломного проекта

7.1.3 Краткая характеристика предприятия

7.2 Оценка влияния деятельности предприятия на окружающую среду

7.3 Организационные и технические мероприятия на предприятии, осуществляемые в целях охраны окружающей среды

7.3.3 Влияние модернизации привода перемещения каретки манипулятора защитной трубы МНЛЗ на обеспечение экологического благополучия работников и населения

7.3.4 Предложения по снижению вредного воздействия производства на окружающую среду

7.4 Выводы

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

СПЕЦИФИКАЦИИ ВЫПОЛНЕННЫХ ЧЕРТЕЖЕЙ

Скачать (архив 131 мб):

Скачать (архив без видео 36,4 мб):

Целью данного дипломного проекта является повышение надёжности и безопасности механизма перемещения манипулятора, механизация его некоторых узлов и, как следствие снижение себестоимости продукции за счёт повышения производительности МНЛЗ в целом.

Кислородно-конвертерный цех ММК был запущен в строй 2 ноября 1990 года. С этого момента до нынешнего времени в цеху всего было выплавлено более 150 млн. тонн стали. Этот цех является самым производительным среди аналогичных цехов мира. На сегодняшний день в кислородно-конвертерном цеху действуют 3 конвертера, 6 агрегатов внепечной доводки стали и 5 машин непрерывного литья заготовок.

На общем виде радиальная двухручьевая слябовая МНЛЗ конструкции "УЗТМ". В состав агрегата входят: сталеразливочный стенд с двумя ковшами, промежуточный ковш, самоходная тележка промковша, манипулятор защитной трубы, медный водоохлаждаемый кристаллизатор, механизм качания кристаллизатора, не приводная роликовая проводка, десяти роликовая приводная проводка, радиальный участок, тянуще правильная машина, машина газовой резки, рольганг, уборочный кран, рольганг-тележка и машина для ввода затравки в кристаллизатор сверху.

Работа МНЛЗ происходит следующим образом: машинами для ввода затравок устанавливают затравки в кристаллизаторы, тем самым образуя временное дно слитка. Ковш с расплавленным металлом устанавливают в сталеразливочный стенд при помощи мостового крана г/п 500 т. Подводится промковш, устанавливается защитная труба на стакан-коллектор стальковша при помощи манипулятора. Открывается шиберный затвор. Заполняется промковш. Открываются затворы промковша и заполняются кристаллизаторы. После заполнения кристаллизатора до определённого уровня автоматически включаются приводные роликовые секции. После выхода затравки из роликовых секций она отделяется от слитка специальным устройством, и поднимается при помощи лебёдки в изходное положение на машину ввода затравки. Заготовка разрезается на мерные части машинами газовой резки и перемещаются по рольгангу, после чего транспортируются уборочным краном на рольганг тележку.

Манипулятор защитной трубы служит для установки, транспортирования и замены защитной корунд графитовой трубы на участке разливки МНЛЗ. Состоит он из трёх основных частей: площадка, устройство установки защитной трубы и поворотный кронштейн.

Площадка представляет собой сборную двухуровневую металлоконструкцию, которая устанавливается платиками на плитный настил. Нижний уровень является базовым, выполнен в виде сварной фермы с настилом в верхней части, который имеет 6 опор; лестницу и откидную площадку для вспомогательных работ. В средней части конструкции находится площадка для размещения насосной станции манипулятора.

Верхний уровень является рабочим местом оператора и на нём находится основное оборудование и расходные материалы. Уровень выполнен в виде П-образной сборной металлоконструкции, состоящей из двух боковых стенок в верхней части связанных рамой болтовым соединением.

Рама – сварная металлоконструкция, является связующим элементом и выполняет роль крыши, которая защищает оператора от падающих частей футеровки и брызг металла из стальковша. Так же к раме прикреплены вертикальная направляющая манипулятора и зубчатая рейка механизма перемещения каретки.

Горизонтальные направляющие, по которым перемещается каретка манипулятора, прикрепляются к боковым стенкам верхнего уровня площадки. Каждая из направляющих выполнена в виде сварного швеллера с обработанными дорожками качения.

Поворотный кронштейн выполнен в виде фермы, шарнирно соединённой с опорой, которая приварена к металлоконструкции поста управления МНЛЗ. К нижней части фермы приварены трубы для прокладки электрических ка́белей. При работе манипулятора кронштейн повёрнут на 120 градусов от исходной позиции.

Максимальные верхнее и нижнее положение стрелы манипулятора при работе. Ход стенда при этом составляет 800 мм. Здесь же показаны крайние правое и левое положение стрелы, что обусловлено габаритными размерами машин для ввода затравок.

При разливке, манипулятор так же отслеживает движения стенда в горизонтальных направлениях.

На чертеже показаны виды и разрезы, необходимые для сборки манипулятора.

Рассмотрим подробнее устройство установки защитной трубы. Оно состоит из четырёх основных частей: каретка, водило, кронштейн и стрела.

Стрела состоит из двух частей: неподвижной гильзы, которая шарнирно соединена с гидроцилиндром и кронштейном, и вращающейся внутри неё на подшипниках скольжения сборной консоли. Консоль состоит из трёх частей, стянутых между собой болтовыми соединениями: консоли, трубы и кронштейна. На кронштейн установлен ухват, шарнирно соединённый с корзиной защитной трубы. Ухват зафиксирован относительно кронштейна клиновым соединением.

На гильзе смонтирован планетарный мотор-редуктор, предназначенный для вращения консоли (мощность: 0,18кВт, частота вращения вала: 3,55; момент 459 Н*м). К основанию мотор-редуктора прикреплён штурвал, с помощью которого оператор управляет движением манипулятора во время стыковки защитной трубы со стаканом коллектором. Так же на штурвале располагается кнопочный пост управления механизмами манипулятора: движение каретки, вращение, подъём опускание и прижатие стрелы.

Каретка выполнена в виде сварной металлоконструкции. В расточки каретки запрессованы оси, на которые установлены ходовые колёса. В средней части каретки приварен кронштейн, на который устанавливается привод перемещения каретки. Направляющие ролики, прикреплённые винтами к каретке, обеспечивают прямолинейность движения манипулятора.

Кронштейн шарнирно, на подшипниках качения, соединён с водилом и служит опорой для стрелы и гидроцилиндра механизма подъёма защитной трубы.

Водило соединяется с консолью каретки шарнирно на подшипниках качения, кроме того, водило имеет жёсткие упоры, которые ограничивают его поворот в горизонтальной плоскости в диапазоне 80 градусов. Для фиксации положения стрелы предусмотрены сквозные отверстия на фланце каретки, кронштейне, и водила, в которые вставляются штыри.

И так, суть модернизации. В базовом проекте механизм перемещения каретки представлял собой стационарный цепной привод. Механизм вращения стрелы имел ручной привод - червячный редуктор с рукояткой на входном валу. В ходе литературного и патентного обзора были выявлены следующие недостатки этих механизмов:

- для передачи усилия от приводной цепи к каретке служит устройство сцепления цепи с кареткой – так называемый захват. При такой схеме верхняя часть цепи остаётся незакрытой защитным кожухом - а это небезопасно для оператора. Часто приходится регулировать натяжение цепи при помощи ручного механизма натяжения.

Ручной редуктор механизма вращения стрелы снижает манёвренность манипулятора и тем самым замедляет процесс смены защитной трубы, что неблагоприятно для разливки больших серий плавок. Так же ручной привод ухудшает условия труда оператора стальковша.

В проектном варианте предлагается сменить стационарный цепной привод на подвижный привод с реечной зубчатой передачей. Такая схема более компактна, надёжнее и безопасна при эксплуатации. Ручной привод в проектном варианте был заменён на электромеханический. Это улучшит манёвренность манипулятора и уменьшит ручной труд оператора.

Механизм передвижения состоит их червячного мотор-редуктора с мощностью двигателя 0,47 кВт, втулочно-пальцевой муфты, зубчатого колеса, запрессованного на вал. Вал установлен на двух опорах с подшипниками качения.

Были выполнены все необходимые рабочие чертежи деталей привода.

При модернизации механизма вращения стрелы была изменена конструкция штурвала: изменилась схема расположения отверстий и положение подводов. На этом слайде представлена трёхмерная модель штурвала, выполненная в САПР Компас 3Д. Соответствующая деталировка.

Модернизация манипулятора экономически эффективна, поскольку точка безубыточности снизилась на 5 тысяч тонн, объём производства вырос на 50 тысяч тонн, себестоимость продукции при этом снизилась на 800 рублей. Срок окупаемости составил 3 года и 4 месяца.

Так же отметим, что проект экологически безопасен, поскольку модернизация манипулятора не оказывает влияния на загрязнение окружающей среды.

Класс условий труда оператора стальковша - вредный (3.2). Не соответствуют нормативным показателям уровень шума; микроклимат.

В работе есть небольшой видеоролик трёхмерной модели манипулятора, выполненную в системе автоматизированного проектирования КОМПАС-3Д с последующей визуализации в приложении Keyshot 4.

Ключевые слова: МНЛЗ, слябы, разливочная площадка, манипулятор защитной трубы, устройство для установки защитной трубы, стрела, каретка.

В дипломном проекте предлагается модернизация привода перемещения каретки и механизма вращения стрелы манипулятора защитной трубы на разливочной площадке МНЛЗ №4 кислородно-конвертерного цеха ОАО "ММК" (Магнитогорский металлургический комбинат).

В рассматриваемой машине ранее были установлены: ручной привод вращения стрелы (червячный редуктор с рукояткой) и цепной привод перемещения каретки. Ручной привод вращения стрелы ухудшает условия труда разливщика стали, а так же снижает манёвренность манипулятора. Предлагается сменить ручной привод на электромеханический привод (планетарный мотор-редуктор), что обеспечит манёвренность управления манипулятором и более рациональную эргономику, а так же избавит оператора стальковша от ручного труда.

Цепной привод перемещения каретки требует постоянной регулировки натяжения цепи, а так же частой смазки. Предлагается сменить цепную передачу на реечную. При этом привод устанавливается не отдельно, как то было при цепном приводе, а непосредственно на каретку манипулятора. При такой схеме привод становится более компактным, простым в обслуживании, и не требует частой смазки.

Для обоснования модернизации был проведён литературный и патентный обзор, в ходе которого были рассмотрены различные конструкции манипуляторов защитной трубы, их достоинства и недостатки.

Представлены все необходимые расчёты, которые включают в себя: расчёт мощности привода механизма вращения стрелы; расчёт мощности привода перемещения каретки; прочностные расчёты зубчатой передачи механизма перемещения каретки; расчёты унифицированных деталей и узлов манипулятора.

Графическая часть проекта: 18 листов формата А1.

Пояснительная записка: 118 стр.

| Тип проекта | Диплом | Кол-во листов (чертежей) |

| Формат | 118 (18) |

Похожие материалы

Конвертер вертикальный

Конвертер вертикальный

Модернизации электрического вибрационного питателя

Модернизации электрического вибрационного питателя

Усовершенствование машины для забивки чугунной летки МЗЧЛ2-0,25/130П

Усовершенствование машины для забивки чугунной летки МЗЧЛ2-0,25/130П

Токарный автомат на базе станка модели 1И611П для обработки детали типа валик

Токарный автомат на базе станка модели 1И611П для обработки детали типа валик

Роботизированный технологический комплекс на базе двух станков 16К30Ф323

Роботизированный технологический комплекс на базе двух станков 16К30Ф323

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.