Обоснование, выбор и расчёт средств механизации очистных работ в условиях рудника

0

1 771

2 ноября 2021

Формат файлов: Word, doc

Теги: Буровая установка СФУ Курсовой проект

Категории: Категория с бесплатными чертежами, проектами и 3D / Строительная техника машины / Строительство, технология монтажа

1. Горно-геологическая характеристика месторождения

2. Расчет планового задания

3. Выбор и обоснование отделения горной массы от массива

4. Обоснование выбора и расчет рабочего оборудования рудника

4.1. Буровое оборудование

4.2. Буровой инструмент для бурения

4.3. Расчет параметров бурения

4.4. Правила технической эксплуатации бурильных машин

5.Оборудование для доставки руды

5.1. Расчет параметров погрузочного оборудования

5.2 Специальная часть

5.3. Правила технической эксплуатации погрузочно-транспортных машин

Заключение

Список литературы

Выбор оптимальной буровой установки

,

,

Федеральное государственное образовательное учреждение

высшего профессионального образования

«Сибирский федеральный университет»

ИНСТИТУТ ЦВЕТНЫХ МЕТАЛЛОВ И ЗОЛОТА

Институт И Г Д и Г

На сайте есть категория бесплатные чертежи

Теги: Буровая установка СФУ Курсовой проект

Категории: Категория с бесплатными чертежами, проектами и 3D / Строительная техника машины / Строительство, технология монтажа

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | Word, doc | 33 |

Кафедра

Дисциплина Горные машины и комплексы

КУРСОВОЙ ПРОЕКТ

Обоснование, выбор и расчёт средств механизации очистных работ в условиях рудника

Пояснительная записка

Красноярск

СОДЕРЖАНИЕ

Введение1. Горно-геологическая характеристика месторождения

2. Расчет планового задания

3. Выбор и обоснование отделения горной массы от массива

4. Обоснование выбора и расчет рабочего оборудования рудника

4.1. Буровое оборудование

4.2. Буровой инструмент для бурения

4.3. Расчет параметров бурения

4.4. Правила технической эксплуатации бурильных машин

5.Оборудование для доставки руды

5.1. Расчет параметров погрузочного оборудования

5.2 Специальная часть

5.3. Правила технической эксплуатации погрузочно-транспортных машин

Заключение

Список литературы

ВВЕДЕНИЕ

Значительное место в хозяйственной жизни нашей страны занимает развитие горнорудной промышленности и, в частности, добыча руд черных и цветных металлов.

Рост добычи полезных ископаемых осуществляется не только в связи с вводом в эксплуатацию новых горных предприятий, но и в результате научно-технического прогресса на рудниках и карьерах.

Основными задачами научно-технического прогресса в области подземного горнорудного транспорта являются:

- всемерное расширение применения самоходного высокопроизводительного забойного оборудования;

- переход на поточную технологию транспорта руды в блоках;

- расширение области применения машин непрерывного действия для погрузки и транспортирования крепкой абразивной горной массы;

- увеличение мощности и грузоподъемности подземных транспортных машин;

- увеличение энерговооруженности труда забойных рабочих;

- применение дистанционного и автоматического управления транспортной техникой.

Значительная роль в решении поставленных задач принадлежит инженерам, специализирующимся в области технологии и комплексной механизации разработки рудных месторождений подземным и открытым способами.

Задачей данного курсового является:

- закрепление и углубление знаний, полученных во время изучения теоретического курса;

- получение навыков применения полученных знаний при решении инженерных задач;

- научиться самостоятельно решать вопросы по выбору и расчету очистных и проходческих машин для конкретных условий;

- определение экономических показателей работы средств механизации.

1. ГОРНО-ГЕОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЯ

Основной выемочной единицей при этой системе разработки также является панель, которую рядами целиков разделяют на камеры, расположенные по простиранию или падению залежи.

Выемку панельных запасов руды при камерно-столбовой системе разработки осуществляют отдельными забоями в камерах. В каждой камере поочередно выполняют все основные производственные процессы. В остальном система схожа со сплошной.

Условия применения этой системы следующие: устойчивость руд и пород может быть ниже, чем при использовании сплошной системы, из-за уменьшенных размеров камер; мощность рудного тела – от 2 – 3 до 12 – 15 м (при использовании самоходного оборудования) и до 15-20 м (в варианте системы со взрыводоставкой); угол падения – до 20 – 25° (при применении самоходного оборудования) и до 35 – 50° (при использовании взрыводоставки); ценность руд может быть достаточно высокой при частичном или полном извлечении целиков; качество руд (содержание металлов) может колебаться в довольно широких пределах, так как выемка изолированными камерами позволяет при необходимости добывать руду раздельно по сортам.

Подготовка во многом схожа с подготовкой месторождения при применении сплошной системы. Отличия заключаются в том, что нижний по падению штрек часто выполняет функции откаточного, а рудоспуски проходят из внутреннего пространства панели. Для сообщения между камерами проводят прямолинейный или ломаный наклонный съезд Вентиляционные выработки обычно не проводят специально, и камеры проветривают последовательно, направляя свежий воздух из забоя одной камеры в забой следующей.

Размеры панелей по падению составляют 120 – 180 м, по простиранию – до 150 – 200 м. Изолированные опорные целики размещают рядами по простиранию. В плане они имеют прямоугольную форму и отделены друг от друга просечками. Ширина камер 5 – 10 м, ширина целиков 3 – 6 м.

Очистные работы в панели ведут сверху вниз по падению, а в каждой камере – по простиранию.

Так как пространство камер ограничено, в каждой из них в определённой очерёдности бурят шпуры, заряжают и взрывают, убирают отбитую руду и осуществляют анкерное крепление кровли с отставанием в 4 – 6 м от забоя. Все машины очистного комплекса работают в панели одновременно, но в разных камерах. При бурении шпуров используют самоходные бурильные установки, которыми также бурят шпуры в кровле для установки анкерной крепи. Нередко к манипуляторам бурильной установки подвешивают корзину, из которой ведут осмотр и оборку кровли, установку анкерной крепи, заряжание шпуров переносными пневмозарядчиками.

Руду доставляют погрузо-доставочными и погрузочно-транспортными машинами. Руду по камере и далее по наклонному съезду доставляют к рудоспускам. Если угол падения залежи более 12 – 15°, рудоспуски проходят иногда на каждые одну-две камеры. Трасса наклонного съезда при этом направлена под углом к линии падения таким образом, чтобы уклон его почвы был не более 10 – 12°.

Опорные целики могут не отрабатываться. Однако в тех случаях, когда допустимо обрушение поверхности, целики частично отрабатывают после выемки запасов из камер, а затем их остатки взрывают, вызывая обрушение кровли.

Очистную выемку начинают с обуривания камерных запасов.После завершения бурения производят заряжание и взрывание. Силой взрыва руда отбрасывается в рудоприемные воронки, откуда скреперными установками или самоходными погрузо-доставочными машинами руду доставляют до рудоспуска, выходящего на откаточный горизонт.

Годовая производительность рудника: Аг = 2100 тыс .тонн. год

Коэффициент крепости : f = 11

Плотность породы: γ = 3,6 т/м3

Мощность рудного тела: m = 9 м

Угол падения рудного тела: α = 65°

Расстояние откатки: L= 400 м

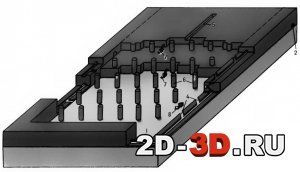

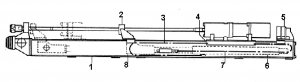

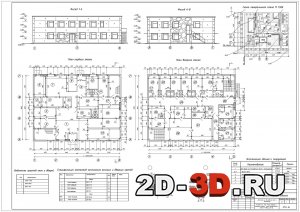

Система разработки камерно-столбовая. Рис.1

Породы: вязкие монолитные

Рис. 1

Схема камерно-столбовой разработки с доставкой руды с помощью самоходного оборудования:1 - основной транспортный штрек; 2 - вентиляционный штрек; 3 - панельный штрек; 4 - заезды; 5 - вентиляционная выработка; 6 - междукамерные целики; 7 - буровая установка; 8 - погрузочно-доставочная машина.

2. РАСЧЕТ ПЛАНОВОГО ЗАДАНИЯ

Для условий данного рудника принимаются:

- режим работы – прерывный;

- количество рабочих дней в году – 305;

- количество смен в сутки – 3;

- продолжительность смены – 7 ч.

Характеристика производства | Nр, дней | nсм | Номинальный фонд времени работы оборудования | |||

Тсм | Тсут | Тмес | Тгод | |||

С прерывным технологическим процессом | 305 | 3 | 7 | 21 | 520 | 6240 |

Месячная производительность рудника, т/мес

Qмес = Qг/12 =2100000/12 = 175000 т

Qг - годовая производительность, т.

Суточная производительность рудника, т/сут

Qсут = Qмес/Nр =175000/305 =573,7

Nр- число рабочих дней в году.

Сменная производительность рудника, т/смену

Qсм = Qсут/nсм = 573,7/3 = 191,2

nсм- количество смен.

Определяем эксплуатационную производительность в час по формуле

Qэкс= Qсм/Тсм=191,2/7=27,3

Qэкс час= Qэкс/γ = 27,3/ 3,6= 7,6 м3/час

где g = 3,6 м3/т – плотность добываемой руды.

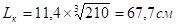

Годовой объём работ по бурению, шпм /год

Vг = Qг/l =2100000/2,4 =875000

Для расчета задания по буровым работам используем показатель λ (выход руды, т/м) при крепости 11 и при данной системе разработки для шпуровой отбойки принимаем 0,68м3/м; [2] λ=0,68×γ=0,68×3,6= 2,4 т/м.

Месячный объём по бурению, шпм/мес

Vмес = Qмес/l =175000/2,4= 7291,6

Суточный объём работ по бурению, шпм/сут

Vсут = Qсут/l= 573,7/2,4=239

Сменный объём работ по бурению, шпм/смену

Vсм = Qсм/l = 191,2/2,4 = 80

Часовой объём работ по бурению, шпм/час.

Vчас = Qсмчас/l = 27,3/2,4=11,4

3. ВЫБОР И ОБОСНОВАНИЕ ОТДЕЛЕНИЯ ГОРНОЙ МАССЫ ОТ МАССИВА

Практика убедительно показывает, что в настоящее время разрушение горных пород взрывом является основным способом отделения от массива скальной породы, ее дробления или перемещения. Эффективность буровзрывного способа подготовки объясняется специфическим характером выделения тепловой энергии при взрыве взрывчатого вещества и преобразованием ее в кинетическую энергию продуктов взрыва и энергию взрывной волны, которая распространяется со скоростью, превышающей или равной скорости звука, благодаря чему в движение за короткое время вовлекаются большие объёмы среды. Поэтому взрывные работы остаются практически единственным средством разрушения больших объёмов горных пород, отличаются быстротой исполнения и относительно небольшими затратами, занимая в себестоимости добычи полезных ископаемых всего 12-20 %. При этом необходимо подчеркнуть, что повышение качества взрывной подготовки пород является одним из основных путей увеличения производительности погрузочного и транспортного оборудования.

При выборе способа отделения горной массы от массива, следует учитывать, что общая оценка буровзрывного способа базируется на трёх основных критериях: безопасности, экономичности и экологичности.

Подземные взрывные работы отличаются повышенной опасностью поражения людей, повреждения механизмов и сооружений от воздействия ударной воздушной волны, сейсмических колебаний, разлёта кусков породы, ядовитых газов и пр. Поэтому они должны выполняться в строгом соответствии с Едиными правилами безопасности при взрывных работах и быть экологически безопасными.

Экономичность буровзрывных работ достигается на основе глубоких знаний физико-технических свойств горных пород, теории их разрушения, теории взрыва и создания промышленных ВВ, теории детонации, способов и средств инициирования зарядов ВВ; процессов разрушающего, сейсмического и воздушного действия взрыва зарядов ВВ; методов управления энергией взрыва и ряда других сложных вопросов.

Так же следует учитывать, что трудоемкость подземных буровзрывных работ занимает 60 % общей трудоёмкости добычи. С увеличением крепости пород относительная трудоемкость буровзрывных и в первую очередь буровых работ возрастают.

Анализируя вышесказанное, для условий данного рудника принимается буровзрывной способ отделения горной породы от массива.

4. ОБОСНОВАНИЕ И РАСЧЕТ РАБОЧЕГО ОБОРУДОВАНИЯ РУДНИКА

Разнообразные и сложные горнотехнические условия разработки руд предопределяют применение различных по конструктивному выполнению и технологии систем разработки, а они, в свою очередь, определяют широту диапазона необходимых конструкций и типоразмеров машин.

К факторам, влияющим на конструктивное выполнение и рабочие параметры машин, относятся:

- высокая крепость и абразивность руд;

- разнообразие площадей поперечных сечений очистных забоев;

- жесткие требования по ограничению загрязнения воздушной среды (пыль, газ, масляный туман);

- крутые повороты, ограниченные площади поперечного сечения выработок, плохая видимость, неровная и обводненная почва, наличие подъёмов и спусков, затрудняющих мобильность при перемещении и работе оборудования.

В этих условиях конструкция машин должна обеспечить:

- широкий диапазон рабочих параметров при относительно небольших размерах и массе, что желательно с точки зрения сокращения типоразмеров и унификации узлов;

- надежность в работе и удобство в обслуживании;

- автономность привода, что позволяет устранить сложные коммуникации и работы по их систематическому наращиванию;

- достаточно высокую мощность и производительность;

- безопасность эксплуатации;

- экономичность.

4.1.Буровое оборудование

Выбор бурового оборудования осуществляется с учётом его целесообразного применения, оценки достоинств и недостатков, его стоимости, а также стоимости запасных частей.

Принятое оборудование должно отвечать следующим основным требованиям:

- Обеспечивать заданную производительность;

- Обеспечивать высокую надёжность;

- Обеспечивать минимальную трудоёмкость и стоимость;

- Обеспечивать экологичность окружающей среды.

- Иметь простоту в управлении.

- Обеспечивать безопасность в работе.

- Сочетаться с другим оборудованием.

Учитывая крепость буримых пород, а также производительность рудника принимается самоходное оборудование. Самоходные бурильные установки позволяют наиболее полно решать вопросы комплексной механизации бурения шпуров, исключая ручной труд и улучшая санитарно-гигиенические условия работы, и, кроме того, они частично механизируют или облегчают выполнение таких операций, как осмотр и крепление забоя, заряжание шпуров, оборка кровли и др.

Наибольшее распространение получили механические способы, которые по характеру приложения силовых нагрузок и работы инструмента в забое разделяются на четыре способа:

- Ударный;

- Вращательный;

- Ударно-вращательный;

- Вращательно-ударный.

Область применения и тип используемого оборудования при различных способах бурения.

Таблица 1

Способ бурения | Коэффициент крепости пород | Тип оборудования |

Вращательный | до 2 2-6 | Ручные сверла, пневматические сверла. Колонковые сверла |

Ударный | 2 – 20 | Переносные телескопные перфораторы, буровые каретки с бурильными машинами ударно-поворотного действия |

Ударно-вращательный | 2 – 20 | погружные пневмоударники |

Вращательно-ударный | 2 – 16 | буровые головки |

Учитывая крепость полезного ископаемого и вмещающих пород равных 11 соответственно для дальнейших расчётов принимаем машины вращательно-ударного бурения.

Так как в разделе мы сделали вывод, что бурение будет ударно-вращательное и система разработки данного месторождения предусматривает применение самоходного бурового оборудования на пневмоколесном ходу, относительная дешевизна новых отечественных машин, стоимость и доступность запасных частей к ним, а также относительная простота обслуживания и технического ремонта. Предварительный выбор бурового оборудования можно сделать по следующим критериям выбора:

- Техническая производительность;

- Масса;

- Мощность привода;

- Тип энергии привода;

- Количество человек обслуживающего персонала;

- Скорость выполнения операций;

- Экономичность

- Наименьшая стоимость по сравнению с их аналогами

- Соответствие с горно - техническими условиями и технологии разработки.

- Рекомендации по эксплуатации и ремонту.

Таблица 2

Критерии выбора | Буровое оборудование | |

УБШ-332Д | БК-5Д | |

Техническая производительность | + | + |

Масса | + | - |

Мощность привода | + | - |

Тип энергии привода | + | + |

Количество человек обслуживающего персонала | + | + |

Соответствие с горно - техническими условиями и технологии разработки | + | + |

Энергия удара | - | + |

Исходя из выше изложенной таблицы 2 с точки зрения экономики и проведя сравнительный анализ предварительно выбираем самоходные бурильные установки типа УБШ-332Д и БК-5Д так как у них больше достоинств по сравнению с другим буровым оборудованием.

Оптимальный выбор буровой установки определяется техническим расчетом и представлен ниже в таблице3 и 4.

Таблица3

Технические характеристики установки УБШ-332Д

Показатели | Бурильная установка |

УБШ-332Д | |

Максимальные размеры забоя, обуриваемго с одной установки, м: высота ширина | 4,5 5,5 |

Площадь поперечного сечения обуреваемого забоя, м2 | 8 ¸ 22 |

Число бурильных машин | 2 |

Бурильная машина | ПК-75 |

Податчик | Винтовой |

Ход подачи, м | 3 |

Ходовая часть | Пневмоколёсная |

Двигатель | Дизельный |

Мощность двигателя ходовой части, кВт | 55 |

Скорость передвижения, км/ч | 10 |

Преодолеваемый угол, градус | 15 |

Внешний радиус поворота, м | 5 |

Транспортные габариты, мм: длина ширина высота | 10000 1700 2300 |

Масса установки, т | 12 |

Технические характеристики установки БК-5Д

Показатели сравнивания | БК-5Д |

Высота зоны бурения,м | 7 |

Ширина зоны бурения,м | 8 |

Глубина зоны бурения,м | 4 |

Число буровых машин | 3 |

Тип буровой машины | ПК-60 |

Мощность привода, квт | 55,2 |

Тип ходовой части | Дизельн. |

Габариты в рабочем положении, мм: Высота Ширина Длина | 2500 2400 11800 |

Масса, т | 22 |

4.2. Буровой инструмент для бурения

При данной крепости отбойка производится буровзрывным способом, бурение вращательно ударное . Так как породы вязкие монолитные целесообразно применять буровые коронки марки КДП 65-38(коронка долотчатая пластинчатая) армированные твердым сплавом ВК-15, корпуса коронок изготавливаются из легированной стали 30ХГТ , диаметром корпуса коронки 40 мм.

Для колонковых перфораторов используют составные буры, стоящие из съемного хвостовика, штанги, соединительной муфты и буровой коронки . штанги изготавливают из пустотелых заготовок круглого сечения с внешнем диаметром окружности 38мм. Металлом для изготовления штанг является сталь марки 55С2.

4.3. Расчет параметров бурения

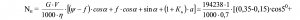

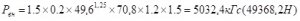

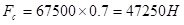

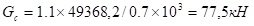

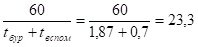

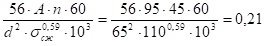

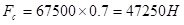

Техническая производительность УБШ-332Д, шпм/ч

Qтех =

где tбур – время бурения шпура длиной 1 м, мин

tбур =

где N = 2 – число бурильных машин на установке;

Ко = 0,7 – коэффициент одновременной работы двух буровых машин;

Vмех – механическая скорость бурения, м/мин

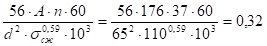

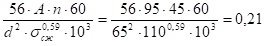

Vмех =

где n = 37 Гц - частота ударов поршня перфоратора .

А = 176Дж – энергия удара .

d = 65 мм – диаметр буровой коронки;

sсж = 150 МПа – временное сопротивление породы сжатию (раздавливанию);

tвспом – вспомогательное время, нужное для бурения шпура длиной 1 м, мин

tвспом = tман + tох + tк = 0,3 + 0,3 + 0,1 = 0.7

где tман = 0,25…0,5 мин – время маневров машины, связанное с ее установкой и переустановкой;

tох = 0,25…0,5 - время обратного хода буровой машины отнесенное к 1 м шпура;

tк = 0,1 мин - время на замену коронок.

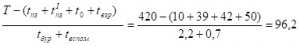

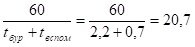

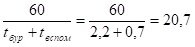

Эксплуатационная сменная производительность УБШ-332Д, шпм/смену

где Т = 420 мин – продолжительность рабочей смены;

tпз = 10 мин – время общих подготовительных и заключительных операций за смену (2,5 % от 420 мин);

tпз = 39 мин (9,5 % от 420 мин);

tо = 42 мин – время отдыха бурильщика (10 % от 420 мин);

tвзр = 50 мин – время на технологический перерыв, связанный с ведением взрывных работ (12 % от 420 мин).

Годовая эксплуатационная производительность установки УБШ-332Д, шпм/год

Qэксг = Qэкс∙(Н-nр)∙s = 96,2∙(305-45)∙2 =50024

где H = 305 - количество рабочих дней машины в году;

nр = 30…45 – число ремонтных дней установки в году;

s = 3 – число смен в сутки.

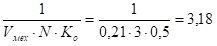

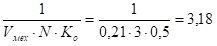

Рабочий парк установок УБШ-332Д

Nраб = =

=

=

=

Инвентарный парк установок УБШ-332Д

Nинв = Nраб/Кг = 6/0,85 =7 ед.

где Кг = 0,85 – коэффициент готовности установки.

Аналогично рассчитываются установки БК- 5Д

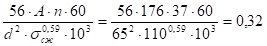

Техническая производительность БК-5Д, шпм/ч

Qтех =

где tбур – время бурения шпура длиной 1 м, мин

tбур =

где N = 3 – число бурильных машин на установке;

Ко = 0,5– коэффициент, учитывающий одновременную работу двух буровых машин;

Vмех – механическая скорость бурения, м/мин

Vмех =

tвспом – вспомогательное время, нужное для бурения шпура длиной 1 м, мин

tвспом = tман + tох + tк = 0,3 + 0,3+ 0,1 = 0,7

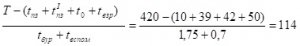

Эксплуатационная сменная производительность БК-5Д , шпм/смену

Годовая эксплуатационная производительность установки БК-5Д, шпм/год

Qэксг = Qэкс∙(H-nр)∙s = 73,4∙(305-45)∙3 = 57252

Рабочий парк установок БК-5Д, ед

Nраб = =

=

=

=

Инвентарный парк установок БК-5Д, ед

Nинв = Nраб/Кг =8/0,85 =9ед.

Окончательный выбор оптимальный буровой установки определяется с помощью табл.4.

Выбор оптимальной буровой установки

Таблица 4

Критерий выбора | Единицы измерения | Машины | |

УБШ-332Д | БК-5Д | ||

Число установок | ед. | 7 | 9 |

Стоимость машины | млн.руб. | 1,6 | 1,96 |

Эксплуатационная сменная производительность установки | шпм/смену | 96,2 | 73,4 |

Число бурильных установок | ед. | 2 | 3 |

Ход подачи | м | 3 - 4 | 3 |

Масса машины | т | 12 | 19,8 |

Максимальные размеры забоя, обуреваемого с одной установки: высота ширина | м | 7 8,5 | 7,5 9 |

Транспортные габариты: длина ширина высота | мм | 12100 2500 2800 | 11800 2500 2400 |

При сравнении оптимальных вариантов для разработки данной системы является буровыми каретками УБШ-332Д и БК-5Д. Для выбора оптимальной буровой каретки воспользуемся следующими критериями выбора:

- По числу установок

- По массе буровой установки

- По сменной производительности

- Стоимость установки.

Произведя технический расчет данных буровых установок сведённых в таблицу 4 и используя критерии выбора выбираем УБШ-332Д.

4.4. Правила технической эксплуатации бурильных машин

Во время эксплуатации бурильных машин обязательно выполнение ежесменного обслуживания, регулярного технического обслуживания, текущих и капитальных ремонтов.

Ежесменное обслуживание включает смену воды в жидкостном нейтрализаторе, проверку уровня и долив масла; смазку отдельных узлов. В ежедневное обслуживание, выполняемое в межсменное время, входит заправка машины топливом, водой, маслом; очистка воздушных фильтров, проверка состояния шин.

Основные требования по эксплуатации и меры безопасности при использовании пневматических перфораторов. Основное требование по эксплуатации ударно-поворотных бурильных машин соответствие типа бурильной машины крепости горных пород. В процессе эксплуатации во избежание отказов в работе и для увеличения сроков службы машин их в соответствии с указаниями заводской инструкции необходимо своевременно промывать и смазывать. Разбирать перфоратор необходимо в шахтной мастерской не реже одного раза в месяц.

Перед присоединением перфоратора к сети со сжатым воздухом воздухоподводящий рукав необходимо продуть сжатым воздухом для освобождения его от механических частиц и влаги. Во время бурения ось перфоратора должна совпадать с осью шпура. Несоблюдение этого правила может привести к поломке хвостовика бура и преждевременному износу поворотной муфты.

При забуривании шпура нельзя поддерживать вращающийся бур непосредственно руками, застрявшие буры необходимо извлекать из шпура специальными ключами.

Отсоединять от перфоратора воздухоподводящий рукав можно только после перекрытия воздухопровода.

Все соединения воздухоподводящего рукава должны быть надежными, исключать срыв и возможное вследствие этого травмирование обслуживающего персонала. Работать на перфораторе разрешается при использовании средств защиты от шума, вибрации и пыли.

5.ОБОРУДОВАНИЕ ДЛЯ ДОСТАВКИ РУДЫ

Опыт отечественных рудников по добыче цветных металлов показывает, что для камерно-столбовой системы разработки механизированный способ доставки руды, с использованием современного мощного самоходного оборудования, является самым прогрессивным.

Выбор самоходного оборудования осуществляется с учётом его целесообразного применения, оценки достоинств и недостатков, его стоимости, а также стоимости запасных частей.

Принятое транспортное оборудование должно отвечать следующим основным требованиям:

- Обеспечивать заданную производительность;

- Обеспечивать высокую надёжность;

- Обеспечивать минимальную трудоёмкость и стоимость;

- Обеспечивать экологичность окружающей среды.

Основные преимущества доставки руды самоходным оборудованием: высокая производительность; мобильность; исключаются вспомогательные работы по переносу, монтажу и демонтажу даже при непостоянстве рабочих мест; универсальность (одни и те же машины используются на очистных и подготовительных работах).

Основные недостатки: высокая стоимость оборудования и запасных частей; сравнительно малый срок службы дизельных машин (3-6 лет); длительные ремонты, в связи, с чем обычно лишь около 1/3 – 1/2 машин готовы к эксплуатации; расход воздуха на проветривание при дизельном оборудовании может возрастать до 1,5-2 раза, что не только увеличивает расход энергии, но и требует строительства дополнительных вентиляционных стволов на крупных шахтах; увеличенное (12 м2 и более) сечение выработок для движения и работы мощных машин; сложность обслуживания и ремонта машин, особенно дизельных, требует высокой квалификации рабочих.

Тем не менее, отечественной и зарубежной практикой установлено, что при взрывной отбойке достоинства самоходного оборудования настолько существенны, что на сегодня его можно считать лучшим из имеющихся средств механизации доставки руды в подходящих для его использования горнотехнических условиях.

Распространение получили в основном следующие машины или комплексы:

- погрузочно-доставочные машины;

- погрузочные (или погрузочно-доставочные, используемые как погрузчики) машины в комплексе с автосамосвалами;

- экскаваторы в комплексе с автосамосвалами, а также с бульдозерами или легкими погрузочно-доставочными машинами для зачистки дорог и почвы очистных камер;

- бульдозеры;

- самоходные скреперные машины;

- самоходные вагоны в комплексе с погрузочными машинами или комбайном и бункер - перегружателем.

Для данной системы разработки и её условий рассмотрим следующие варианты машин и комплексов: ПД, ПТ, самоходные вагоны в комплексе с погрузочными машинами или комбайном.

Критерий выбора:

- Обеспечивать заданную производительность

- Маневренность, мобильность

- Малая металлоемкость то есть их масса

- Просты в эксплуатации и ремонте

- Тип привода

- Стоимость машин

- тип ходовой части

- число обслуживающего персонала

Критерий выбора | ПД | ПТ | ПНБ+вагон |

Обеспечивать заданную производительность | + | + | + |

Малая металлоемкость то есть их масса | + | + | - |

Маневренность, мобильность | + | + | - |

Просты в эксплуатации и ремонте | + | + | + |

Тип привода | + | + | + |

Стоимость машин | + | + | - |

тип ходовой части | + | + | + |

число обслуживающего персонала | + | + | - |

Выбор оптимального варианта доставки руды определяется техническим расчетом и представлен ниже.

Для условий проектируемого рудника предварительно принимаются погрузочно-доставочные машины. Данные машины предназначены для погрузки и транспортирования отбитой горной массы, погрузки её в рудоспуски (транспортные средства), а также выполнения работ по зачистке и устройству дорог, доставке оборудования и материалов.

Особенностями современных мощных машин данного типа являются универсальность (возможность выполнения нескольких основных и вспомогательных функций), пневмошинный ход и дизельный привод.

Широкое применение в погрузочно-транспортных машинах получил дизельный привод. Машины с ДВС обладают большой мощностью, экономичностью, просты по конструкции, обеспечивают легкость управления и плавность регулировки скоростей в широком диапазоне. Дизельный привод хорошо приспособлен для работы в условиях изменяющихся нагрузок. Основное преимущество данного привода перед электрическим – независимость от источника электроэнергии. Большими недостатками транспортировки полезного ископаемого машинами с ДВС являются, во-первых, образование токсичных газов при сгорании топлива, требующее специальных мер по нейтрализации и обезвреживанию, и, во-вторых, необходимость организации подземных заправочных пунктов, а в отдельных случаях устройства подземных складов горюче-смазочных материалов и ремонтных мастерских.

Модели машин, снабженные электродвигателями, питаются от кабельной сети кабелем, намотанным на барабане от троллея или в их комбинации. В связи с этим, снижается манёвренность машин, безопасность обслуживающего персонала, и, как следствие, производительность.

Пневматический привод питается через шланг, что снижает скорость машин, он имеет невысокий КПД и используется лишь для машин легкого класса с небольшим радиусом действия.

Практика эксплуатации зарубежных погрузочно-доставочных машин на рудниках цветной металлургии доказала их преимущество перед отечественными машинами подобного типа. При прочих равных условиях достоинства первых: безотказность работы, ремонтопригодность, долговечность и сохраняемость. Достоинства отечественных машин - простота конструкции и относительно малая стоимость машин и запасных частей по сравнению с зарубежными аналогами.

Система разработки данного месторождения, физико-механические свойства руды, относительная дешевизна новых отечественных машин, стоимость и доступность запасных частей к ним, а также относительная простота обслуживания и технического ремонта, позволяют принять отечественные ковшовые погрузочно-доставочные машины типа ПД.

Учитывая рекомендации по выбору вместимости ковша в зависимости от размера кондиционного куска руды (600 – 800 мм), а также расстояние откатки руды (до 150 м), предварительно принимаются машины типа ПТ-6 и ПД-8 .

Технические характеристики машин предварительно выбранных для расчета представлены в таблице 5.

Таблица 5.

Параметры машин | ПД-8 | ПТ-6 |

Грузоподъемность | 8 | 6 |

Емкость ковша: м3 сменного основного | - 4,0 | - 0,5 |

Емкость кузова:м3 | - | 2,5 |

Мощность привода: кВт | 140 | 210 |

Габариты: м. высота ширина длина | 2,5 2,5 9,0 | 2.4 1.85 6.25 |

Привод | дизель-электрический | дизельный |

Рекомендуемое расстояние откатки :м | 300 | 320 |

Масса .т | 19,8 | 10 |

Радиус поворота : м | 5,5 | 5,6 |

Скорость передвижения. км/ч. | 20 | 20 |

5.1. Расчет параметров погрузочного оборудования

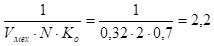

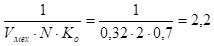

Вместимость ковша машины ПД-8 должна соответствовать расчетной массе для максимальной насыпной плотности (3,6 т/м3) и размеру куска руды (600…800 мм), м3

Vk = Q /g = 8/3,6 = 2,2м3

где g = 2,1 т/м3 – плотность транспортируемой руды;

Q – грузоподъемность машины, т

При плотности руды 3,6 т/м3 к работе допускаются машины с основным ковшом 1,5 м3. Увеличение вместимости ковша на 5-10 % и превышение нагрузки до 5 % находятся в пределах допустимого.

Определяем конструктивную, ориентировочную массу машины для грузонесущего ковша. т

Мт=4×Q0.77 т

Мт= 4×80,77=19,8 т

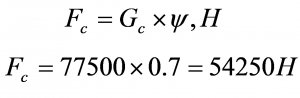

Определяем усилие внедрения:

Рвн=Кг×Кв×Lвн1,25×Вк×Кш×Кф

где Кг =1,5 коэффициент, учитывающий крупность горной массы

Кв. =0,2 коэффициент, учитывающий вид насыпного груза

Кш =1,2 коэффициент, учитывающий влияние высоты щебня

Кф =1,1-1,8 коэффициент формы ковша

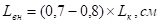

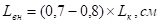

Lвн –глубина внедрения ковша в штабель

Bк- ширина ковша принимается равной длине ковша

, где L к - длина днища ковша

Усилие внедрения

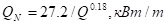

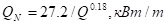

Определяем удельную энерговооруженность

QN= 27.2×80.18=39,5 кВт/т.

Определяем сцепной вес приходящийся на приводные колёса:

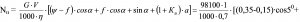

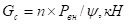

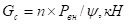

,

,где n=1,1-1,15 коэффициент запаса

y=0,7 коэффициент сцепления колёс с почвой

Gт – сила тяжести машины и расчетного количества груза в ней, Н

G = Q ×9,81 = 19800×9,81 = 194238

Зная полученное усилие внедрения сравниваем с тем, которое может реализовать ходовая часть.

Выбранный типоразмер машины должен соответствовать условиям эксплуатации, обеспечивать эффективную и безопасную работу в режимах погрузки и транспортирования при движении на подъём, а также торможении на спусках.

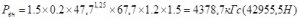

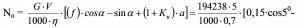

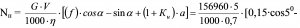

Потребная мощность двигателя машины для погрузочного режима, кВт

+0,15∙соs50 + sin50 + (1+0,2)∙0,4] =156,3 кВт

G = Q ×9,81 = 19800×9,81 =194238Н

Потребная мощность двигателя машины для транспортного режима, кВт

- sin50 - (1+0,2)∙0,4] =339.6кВт

где Ки = 0,1…0,25 – коэффициент, учитывающий инерцию всех вращающихся частей привода;

а = 0,4-0,6 м/с2 – ускорение (замедление) машины;

¦= 0,15 - коэффициент трения;

a = ±50 – уклон подъёма (спуска) трассы;

Y= 0,3 …0,35 - коэффициент сцепления колес машины с рудничной дорогой;

G – сила тяжести машины и расчетного количества груза в ней, Н

G = (Q + Qпд)×9,81 = (8000+ 19800)×9,81 = 272718 Н

h = 0,68…0,72 - КПД гидромеханической трансмиссии;

V =1,0…20 км/ч – скорость движения машины по выработкам.

Вышеприведенные расчеты потребных мощностей показывают пригодность принятых машин ПД-8.

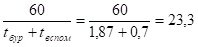

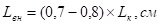

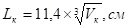

Эксплуатационная сменная производительность ПД-8, т/смену

где:

Е = 4м3 – вместимость ковша машины;

Т = 7 ч - продолжительность работы машины в течение смены;

tразг = 10…20 с;

tпогр – время погрузки, с

Кз =0,95 коэффициент заполнения ковша

Крем=1,1 коэффициент, учитывающий время на обслуживание машины

Кман=1,3 коэффициент, учитывающий время на манёвры машины в забое

tпогр = tц×Кн×Кман×Крем = 8×1,1×1,3×1,1 = 12

tдвиж – время движения машины от забоя до пункта разгрузки и обратно, с

tдвиж = 3600×L×(1/Vгр +1/Vпор)×Кдв = 3600×0,4×(1/5 + 1/9)×1,3 = 561 с

где

L =0,4 км – длина откатки руды;

Vгр = 5 км/ч – скорость машины в грузовом направлении;

Vпор =9 км/ч – скорость машины в порожняковом направлении;

Кдв =1,25…1,3 – коэффициент, учитывающий неравномерность движения машины.

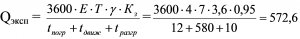

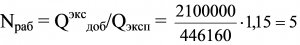

Годовая эксплуатационная производительность ПД-8, т/год

Qэкспг = Qэксп∙(Н-nр)∙s = 572,6× (305-45)∙3 = 446160

Рабочий парк машин ПД-8, ед

Инвентарный парк машин ПД-8, ед

Nинв = Nраб/Кг =5/0,85 =6

где Кг = 0,85 – коэффициент готовности машины.

Вместимость кузова машины ПТ-6 должна соответствовать расчетной массе для максимальной насыпной плотности руды и размеру кондиционного куска руды, м3

Vk = Q /g = 6/3,6 = 1,7м3

где g = 3,8т/м3 – плотность транспортируемой руды;

Q – грузоподъемность машины , т

Увеличение вместимости кузова на 5 – 10 % и превышение нагрузки до 3% находится в пределе допустимого.

Выбранный типоразмер машины должен соответствовать условиям эксплуатации, обеспечивать эффективную и безопасную работу в режимах погрузки и транспортирования при движении на подъём, а также торможении на спусках.

Определяем конструктивную, ориентировочную массу машины для грузонесущего ковша. т

Мт = аг×Q. .т

Мт= 2×6=12 т

аг – коэффициент равный 1,8-2

Определяем усилие внедрения:

Рвн=Кг×Кв×Lвн1,25×Вк×Кш×Кф

где Кг =1,5 коэффициент, учитывающий крупность горной массы

Кв. =0,2 коэффициент, учитывающий вид насыпного груза

Кш =1,2 коэффициент, учитывающий влияние высоты щебня

Кф =1,1-1,8 коэффициент формы ковша

Lвн –глубина внедрения ковша в штабель

Bк- ширина ковша принимается равной длине ковша

, где L к - длина днища ковша

Усилие внедрения

Определяем удельную энерговооруженность

QN= 27.2×60.18=37,5 кВт/т.

Определяем сцепной вес приходящийся на приводные колёса:

, где n=1,1-1,15 коэффициент запаса

y=0,7 коэффициент сцепления колёс с почвой

Зная полученное усилие внедрения сравниваем с тем, которое может реализовать ходовая часть.

G – сила тяжести машины и расчетного количества груза в ней, Н

G = Qпд×9,81 = 10000 ×9,81=98100Н

Потребная мощность двигателя машины для погрузочного режима, кВт

на подъём

+0,15∙соs50 + sin50 + (1+0,2)∙0,4] =124 кВт

Потребная мощность двигателя машины для транспортного режима, кВт

- sin50 - (1+0,2)∙0,4] =293.7кВт

где Ки = 0,1…0,25 – коэффициент, учитывающий инерцию всех вращающихся частей привода;

а = 0,4-0,6 м/с2 – ускорение (замедление) машины;

¦ = 0,15 - коэффициент трения;

a = ±50 – уклон подъёма (спуска) трассы;

Y = 0,3 …0,35 - коэффициент сцепления колес машины с рудничной дорогой;

G – сила тяжести машины и расчетного количества груза в ней, Н

G = ×(Q + Qпд)×9,81 = (6000+ 10000) ×9,81=156960Н

h = 0,68…0,72 - КПД гидромеханической трансмиссии;

V =1,0…20 км/ч – скорость движения машины по выработкам.

Вышеприведенные расчеты потребных мощностей показывают пригодность принятых машин ПТ-6.

Эксплуатационная сменная производительность ПТ-6, т/смену

где Екуз = 2,5м3 – вместимость кузова машины;

Т = 7 ч - продолжительность работы машины в течение смены;

tразг = 10…20 с;

tпогр – время погрузки, с

К з=1 коэффициент заполнения ковша

Кман=1,3 коэффициент, учитывающий время на манёвры машины в забое

Крем=1,1 коэффициент, учитывающий время на обслуживание машины

tдвиж – время движения машины от забоя до пункта разгрузки и обратно, с

tдвиж = 3600×L×(1/Vгр +1/Vпор)×Кдв = 3600×0,4×(1/3 + 1/6)×1,3= 720 с

где L = 0,15км – длина откатки руды;

Vгр =5 км/ч – скорость машины в грузовом направлении;

Vпор = 9 км/ч – скорость машины в порожняковом направлении;

Кдв =1,25…1,3 – коэффициент, учитывающий неравномерность движения машины.

Годовая эксплуатационная производительность ПТ-6, т/год

Qэкспг = Qэкс∙(Н-nр)∙s = 321,5×(305-45)∙3 = 250380

Рабочий парк машин ПТ-6, ед

Nинв = Nраб/Кг = 10/0,85 =12

где Кг = 0,85 – коэффициент готовности машины.

Для определения оптимального варианта доставки руды выше приведенными погрузочно-доставочными машинами составляется табл.5.

Таблица 5

Основные параметры | Единица измерения | Машины | |

ПД-8 | ПТ-6 | ||

Количество машин | шт. | 6 | 12 |

Эксплуатационная сменная производительность | т/смену | 572 | 321,5 |

Грузоподъёмность | т | 8 | 6 |

Вместимость кузова | м3 | - | 2,5 |

Вместимость ковша | м3 | 1,5-2,5 | 0,5 |

Двигатель | Дизель-электрический | дизельный | |

Мощность | кВт | 110 | 140 |

Масса | т | 19,8 | 10 |

Линейные размеры выработки | м | 3,4×3,6 | 3,3×3 |

Из сравнения, приведенных в таблице 5, видно, что рабочие параметры машин ПД-8 и ПТ-6 примерно одинаковые, но предпочтение отдается машинам ПД-8, ведь производительность у нее выше, чем у ПТ-6. Еще одно преимущество ПД-8 перед ПТ-6 это время разгрузки и погрузки, а это отражается на производительности, т.е. чем меньше цикл погрузки и разгрузки, тем больше производительность, и количества машин меньше, что улучшает работу в стесненных условиях . Принимаем машины ПД-8.

5.2 Специальная часть

Податчики буровых кареток

В Х1Х веке механическая подача не получила широкого распространения при бурении шпуров и после успешного её применения в машине Сомелье в практике перешли на ручную подачу, при которой при изменении крепости пород легко было изменять усилие подачи и в какой то степени бурить на оптимальном режиме.

Ручная подача вплоть до сороковых годов ХХ века осуществлялась обычно бесконечным винтом на салазках и гайкой на корпусе колонковой машины.

Попытки механизировать подачу предпринимались рядом фирм. Как уже нами упоминалось, в начале тридцатых годов отмечено было применение пневматических поршневых податчиков, что позволило увеличить усилие подачи и скорость бурения.

Однако массового распространения подобная подача не получила. Не решенными были проблемы увеличения величины подачи и прочности бурового инструмента. В крепкой породе бур тупился через 0,5 - 0,6 м бурения шпура, и требовалась его замена. На такую величину делалась подача и длина салазок.

С увеличением мощности машин оптимальное усилие подачи увеличилось до 700 кг, но росла и стойкость буров и возникла проблема увеличения длины подачи.

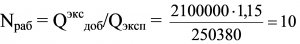

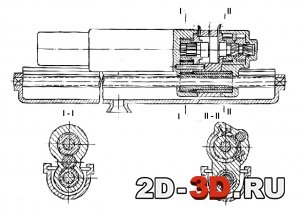

В сороковые - пятидесятые годы были предложены различные конструкции податчиков (рис. 4.31): поршневые, винтовые, вибрационные, дифференциально-винтовые, канатно-поршневые и, наконец, цепные.

В отличие от известного и наиболее простого поршневого податчика с подвижным поршнем был предложен податчик с неподвижным поршнем, с перемещающимся цилиндром (рис. 4.32).

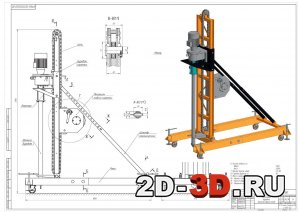

Рис. 2

2 – перфоратор,

3 – платформа,

5 – цилиндр,

6 – корпус податчика,

7 – поршень со штоком,

1, 4 - воздухоподводящие каналы

Винтовые податчики, широко применявшиеся при ручной подаче при бурении колонковыми перфораторами, уже в тридцатые годы были усовершенствованы. Винт стал вращаться от отдельного пневмомотора, расположенного на салазках податчика. Фирмой Гарднер-Денвер была предложена конструкция податчика с неподвижным винтом (рис. 4. 33).

К семидесятым годам податчики стали изготовлять с подачей равной длине шпура, с расчетом бурения на один бур, что привело не только к сокращению времени вспомогательных операций на смену бура, но и к увеличению скорости бурения за счет уменьшения среднего диаметра шпура. С увеличением глубины шпуров и энергии удара перфоратора изменились технологические требования к конструкции податчика.

Податчик, также как и манипулятор приобрел самостоятельное значение, отдельное, изготовляемое фирмами изделие, которое можно было приобрести, выбрав необходимый тип для конкретных условий бурения.

В восьмидесятые годы податчики выпускались многими фирмами. По конструкции авторы / 26 / делят податчики на винтовые (В), цепные (Ц) и канатные (К) с моторным вращательным приводом (М) или пневмоцилиндровые возвратно-поступательного движения (П) с направляющей балкой постоянной длины или телескопической, а по виду применяемого энергоносителя все податчики делят на пневматические и гидравлические (Г).

Конструкция податчика должна обеспечивать подачу на полную глубину бурения, соосность бура со шпуром, и необходимое, обычно большое усилие подачи.

Рис 3

С увеличением длины подачи удлинялись, соответственно, салазки и податчик становились крайне тяжелым. Эти противоречия, в какой то степени решались за счет применения комбинированных податчиков, например цепных в комбинации с поршневыми.

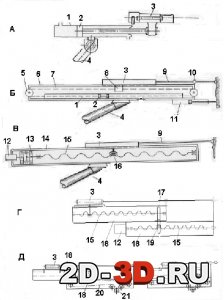

Наибольшее распространение получили податчики с длиной подачи 2,4 - 3,6 м, а специальные конструкции податчиков обеспечивали длину подачи до 6 - 8 м. Податчики с гидравлическим приводом рекомендовались для машин вращательного бурения, а гидро-телескопические - для ГП. Все винтовые податчики делались с шариковой резьбой. Податчик с удвоителем хода подачи работает по принципу полиспаста (рис. 4.34). При движении вперед система каретка 5 - цилиндр гидравлического домкрата 6 люнет (буродержатель) 2 со звездочкой 8 (или блоком при использовании каната) подает на забой звездочку 8 с цепью 3. Цепь 3 (или канат), перекинутая через звездочку 8, закреплена одним концом на раме податчика 1, а другим - на салазках бурильной машины. Скорость подачи салазок 4 с бурильной машиной 4 в два раза выше скорости движения цилиндра 6. При этом, если цилиндр 6 перемещается на расстояние А, то салазки - на расстояние 2А.

Рис. 4

С целью уменьшения отклонений бура от намеченного направления бурения на податчиках применяются буродержатели (люнеты), передний и средний подвижный, а для удержания системы бур-перфоратор-податчик-стрела-каретка от отклонений при бурении шпура в нижней части податчика предусматриваются один или два гидравлических или пневматических цилиндра с распорными поршневыми фиксаторами всей системы каретки. Такая фиксация особенно необходима при забуривании очередного шпура.

Применялись различные конструкции люнет (рис. 4.35). При бурении одним буром шпуров большой глубины и особенно скважин конструкция податчика становилась слишком громоздкой и тяжелой и смена бура на более длинный бур, постепенное наращивание бура делалось вручную. Этот процесс при автоматизации бурения оставался длительное время не автоматизированным.

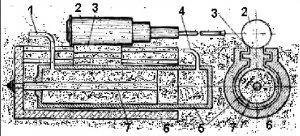

Рис.5 Люнеты: а, б – глухие, в, г - накидные

Задача автоматизации процесса замены бура на более длинную штангу довольно успешно решена фирмой "Тамрок", выпустившей устройство для смены штанг в двух сериях 600 и 800 на разную длину штанги. Например, марка изделия 804 рассчитана на длину штанг 1,22 м. Устройство представляет собой кассету из набора наращиваемых штанг с приводом для механизации всех процессов замены и наращивания очередной штанги, набором необходимых датчиков и концевых выключателей автоматической схемы наращивания или замены штанг /26/.Фирма производила также упрощенные бескассетные устройства удлинения штанги, модели FTM. В удлинитель помещается одна дополнительная штанга, и короткий первый бур автоматически удлиняется, позволяя бурить шпуры длиной до 6,355 м.

В восьмидесятые годы большинство фирм выпускали канатно-поршневые гидравлические податчики (табл. 1). Для уменьшения массы податчиков в ряде фирм их изготавливали из легких сплавов.

Характеристика податчиков ряда фирм

М | ТП | lб | Nуп | Lо | Gп |

"Атлас Копко" | |||||

ВМН 1112 | КПГ | 3457 | 7,9 | 4866 | 320 |

ВМН 1114 | То же | 4063 | 7,9 | 5472 | 235 |

ВМН 1511 | То же | 2788 | 7,9 | 4199 | 210 |

ВМН 1514 | То же | 4044 | 7,9 | 5472 | 220 |

ВМН 612 | То же | 3405 | 12,5 | 5295 | 360 |

ВМН 618 | То же | 5235 | 12,5 | 7125 | 420 |

ВМН 254 | То же | 1220 | 20 | 2819 | 435 |

ВМН 256 | То же | 1830 | 20 | 3429 | 485 |

"Гарднер-Денвер" | |||||

HFA 96 | КПГ | 2530 | 31 | 4190 | 256 |

HFA 168 | То же | 4360 | 31 | 6020 | 365 |

HFM 12 | ЦПГ | 3890 | - | 6270 | 590 |

HFM 16 | То же | 5100 | - | 1490 | 680 |

HCFM 5 | ЦМГ | 1530 | 22 | 3560 | - |

HCFM 12 | То же | 4000 | 22 | 6100 | 560 |

2MSB 72 | ВМП | 1854 | - | 2819 | 102 |

2MSB 168 | То же | 4293 | - | 5182 | 163 |

2MSUS168 | То же | 4293 | - | - | 165 |

"Ингерсоль-Рэнд" | |||||

UDM 16 | ЦМП | 4600 | 13,6 | 6090 | - |

"Секома" | |||||

СС 2208 | КПГ | 2000 | - | 3748 | 500 |

СС 2216 | То же | 4352 | - | 6210 | 690 |

СТ 1870 | КПГТ | 3030 | 18 | 3165 | - |

"Тамрок" | |||||

KS 140H | ЦМГ | 2490 | 16 | 4515 | 340 |

То же | То же | 5100 | - | 7075 | 440 |

KS 150H | То же | 4403 | 16 | 4470 | - |

EXT 140H | ЦМГТ | 2800 | - | 4260 | - |

CF 145 | ЦМГ | 5013 | - | 7080 | - |

В таблице:

М - фирма и марка,

ТП - тип податчика,

lб - глубина бурения, мм,

Nуп - уилие подачи,

Нм, Lо - общая длина податчика, мм,

Gп - масса податчика, кг;

КПГ - канатно-поршневой гидравлический податчик;

ЦМГ - цепной податчик с гидравлическим моторным приводом;

Т – телескопический.

М - фирма и марка,

ТП - тип податчика,

lб - глубина бурения, мм,

Nуп - уилие подачи,

Нм, Lо - общая длина податчика, мм,

Gп - масса податчика, кг;

КПГ - канатно-поршневой гидравлический податчик;

ЦМГ - цепной податчик с гидравлическим моторным приводом;

Т – телескопический.

5.2.Правила технической эксплуатации погрузочно- транспортных машин

Надежная и безаварийная эксплуатация самоходных транспортных машин в подземных условиях зависит от правильного выбора сечения откаточных выработок, гарантированных зазоров соответствующего дорожного покрытия, четкой организации движения, качественного технического обслуживания и ремонта. В откаточных выработках при длине транспортирования до 500 м обычно производят только планировку почвы с подсыпкой породной мелочи. При больших расстояниях транспортирования проезжую часть выработок оборудуют искусственным покрытием, например дробленой породой или щебнем крупностью 20—70 мм, битумно -цементной вяжущей пропиткой. В забое производят только планировку почвы, при этом скорость движения машин в забое не превышает 5—10 км/час. В зависимости от интенсивности движения в откаточных выработках организуют поточное, встречное двухстороннее и встречное одностороннее движения. Обычно применяют схему одностороннего встречного движения с разминовками через 200—250 м.

Ежесменное обслуживание включает смену воды в жидкостном нейтрализаторе, проверку уровня и долив масла; смазку отдельных узлов. В ежедневное обслуживание, выполняемое в межсменное время, входит заправка машины топливом, водой, маслом; очистка воздушных фильтров, проверка состояния шин. После пробега машиной 500 км производят первое техническое обслуживание, а после пробега 1500—2000 км — второе. В каждый из этих видов обслуживания входят предусмотренные инструкцией по эксплуатации машин определенный объем смазки, регулировка и контроль отдельных узлов машин.

Текущий ремонт, который выполняют в подземном гараже, включает в себя замену или восстановление отдельных деталей или узлов. Капитальный ремонт производят в заводских условиях.

Эксплуатацию самоходных машин должны выполнять согласно «Инструкции по безопасному применению самоходного (нерельсового) оборудования в подземных условиях». Во время эксплуатации машин особое внимание следует обращать на контроль за составом выхлопных газов дизельных двигателей» недопускать случаев травматизма от поражения током при использовании машин с электрическим приводом. Места погрузки и разгрузки, трасса движения должны быть освещены. Места разгрузки оборудуются орошением, а для рудоспусков предусматривается специальное ограждение. Для безопасного движения машин перед воротами и пересечениями выработок устанавливают дорожные знаки и светофоры.

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте, опираясь на научную учебную литературу и знания, полученные во время изучения теоретического курса, произвел расчет и выполнил выбор средств механизации производственных процессов при ведении проходческих и очистных работ, позволяющих обеспечить с помощью более высоких технических и экономических показателей. По своей заданной производительностью и коэффициентом крепости породы я выбираю систему разработки горизонтальными слоями с закладкой. По ходу курсового проекта в качестве средств механизации были выбраны: погрузочно-доставочная машина я выбрал машину ПД-8 в количестве 6 единиц и буровую установку УБШ-332Д в количестве 7единиц.

ЛИТЕРАТУРА

1. Горные машины и оборудование подземных разработок: Метод. указания к курсовому проектированию и практическим занятиям для студентов специальностей 170100, 090200 всех форм обучения /Сост. В.Т. Чесноков, КГАЦМиЗ.-Красноярск, 1999.- 28 с.

2. Скорняков Ю.Г. Подземная добыча руд комплексами самоходных машин.-М.: Недра, 1986.-204 с.

3. Кальницкий Я.Б., Филимонов А.Т. Самоходное погрузочное и доставочное оборудование на подземных рудниках.- М.: Изд-во “Недра”, 1974.- 304 с.

4. Машины и оборудование для шахт и рудников: Справочник /С.Х. Клорикьян, В.В. Старичнев, М.А. Сребный и др. – 7-е изд., репринтн., с матриц 5-го изд. (1994 г.).- М.: Издательство Московского государственного горного университета, 2002.-471 с.

5. Буткин В.Д., Гилёв А.В. Технология и техника разрушения горных пород на карьерах. Теория и технология взрывных работ: Учеб. Пособие/ГАЦМиЗ, -Красноярск, 1999, 176 с.

6. Транспортные и погрузочные машины и устройства: Сборник статей / Г.П. Ананьин, В.А. Астафьев, И.В. Игнатов и др.- Тула: Издательство Тульского политехнического института, 1972.-151 с.

7. Вербицкий Д.С. Новости науки и техники / Самоходное оборудование на подземных рудниках цветной металлургии.-М.: Изд-во института ‘Цветметинформация’, 1968.-35 с.

8. Михайлов Ю.И., Кантович Л.И. Горные машины и комплексы.- М.:’Недра’, 1975.-425 с.

9. Именитов В.Р. Процессы подземных работ при разработке рудных месторождений. Учебное пособие для вузов, 3-е изд., перераб. и доп. -М.: ‘Недра’, 1984, 504 с.

10. Справочник по горному делу / Под ред. В.А. Гребенюка, Я.С. Пыжьянова, И.Е. Ерофеева. М., Недра, 1983, 816 с.

11. Техника бурения при разработке месторождений полезных ископаемых. К.И. Иванов, М.С. Варич , В.И. Дусеев.

12. Горные инструменты. М.Г. Крапивин.

Скачать в редактируемом формате .docx для Word 0,9 MB:

высшего профессионального образования

«Сибирский федеральный университет»

ИНСТИТУТ ЦВЕТНЫХ МЕТАЛЛОВ И ЗОЛОТА

Институт И Г Д и Г

На сайте есть категория бесплатные чертежи

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | Word, doc | 33 |

Похожие материалы

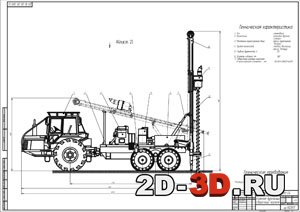

Мобильная бурильная установка

Мобильная бурильная установка

Библиотека чертежей карьерной техники

Библиотека чертежей карьерной техники

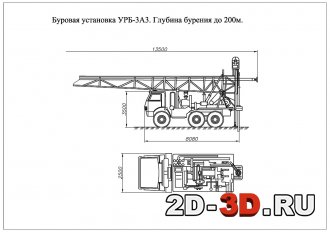

Самоходная буровая установка УРБ-3А3

Самоходная буровая установка УРБ-3А3

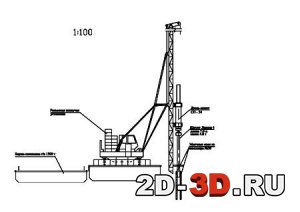

Буровая установка для производства работ по укреплению фундаментов зданий

Буровая установка для производства работ по укреплению фундаментов зданий

Шаблон проекта производства работ при ремонте системы отопления

Шаблон проекта производства работ при ремонте системы отопления

Дом быта на 15 рабочих мест с гостиницей (24,00×18,00 м)

Дом быта на 15 рабочих мест с гостиницей (24,00×18,00 м)

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.